通常所说的空压机跳机,是指压缩机过载,保护器断开引起的压缩机停运故障。

跳机原因多种多样,最为常见的是高温“跳机”,尤其在气温较高的夏季。处理高温跳机,必然是从降低机组运行温度入手。之前已经说了很多篇是关于高温跳机处理的,文末只简单陈述,不再赘述了。

此篇主要是说说其它一些不常见的原因,这些不常见的原因检修起来有一定的难度。不熟悉的售后维修人员遇到此类问题会感到较为“棘手”,通过此文,或许能帮你厘清一点思路。

可采取“排除法”,对故障原因一一排除。

1. 带压启动

现场检查压缩机油气桶上的机械式压力表,如压力表显示有压力,初步判定可能存在系统未完全泄压,致使压缩机带压启动。导致启动电流过高引发空气开关为保护机组而跳闸。

在螺杆式空气压缩机中经常出现由于最小压力阀故障,或泄压系统堵塞导致压缩机停机后,系统中仍有压力存在的现象。

现场查看压力表显示有压力,一般存在着两种可能性:

其判断的方法是打开系统中可以泄压的装置或阀门,当打开泄压阀后发现油气桶内压力表显示仍有压力,则判断系统已经没有压力,是压力表无法归零所致;反之,则为系统带压。

2. 机头阻力过大

主要有三种情况导致机头阻力增大:

(1)润滑油粘度大。南方地区气温随季节变化大,夏季环境温度可高达约40 ℃,冬季最低气温低至零度以下,根据一般润滑油的粘度与温度成反比的特性,冬季润滑油的粘度较夏季将明显增大。

尤其是冬季停机后,由于设备的润滑油环境中存在水分,温度过低造成水结冰,堵塞油路的循环。因此,在冬季空压机的初次启动时,特别强调不能直接启动,需要点动数次,以驱动粘滞的润滑油尽快完善循环流程。

(2)对单螺杆压缩机来说,机头内螺杆和星轮结焦。单螺杆压缩机的做功主要通过螺杆与星轮的啮合来完成,螺杆与星轮之间的间隙大小决定着压缩机的做功效率。如间隙过大,部分气体从间隙中泄漏,压缩机做功效率低;如果间隙过小,星轮与螺杆之间的阻力大,负载大,电机的能耗大。机头内结焦能导致星轮与螺杆的间隙减小,啮合中的摩擦阻力大,压缩机的电流增大。

(3)机头内的润滑油量过多。机头出口断油阀出现故障,在压缩机停机后,断油阀没有及时关闭,有大量的润滑油被压入机头,致使启动过程中启动阻力偏大,电流增大导致过载保护“跳机”。

处理方式:

(1)人工盘车是对压缩机动力部件、传动部件和联动部件连接情况和自由转动情况最基本的检测方法。通过对启动前压缩机的人工盘车,来检查机头和电机能否自由转动,且根据以往的盘车经验来判定其转动的阻力增大与否。

(2)机头内油结焦是螺杆式压缩机在油品较差或温度较高的情况经常出现的现象,由于机头结焦,螺杆之间或螺杆与星轮之间的间隙变小,在转动过程中摩擦阻力增大,机组的负荷增大,电流增大。严重时螺杆与星轮被油焦粘合在一起,机组无法自由转动。

3. 电气装置故障

判断是电气故障还是机械故障最直接有效的方法是将电机与机头分离,即拆除与及头条联接的联轴器或皮带。分别手动盘动压缩机主机和电机,以便排除机械问题。

如果是压缩机机头、电机的机械原因引起的,当甩开负载后启动,电机能够正常运行;反之,则是电气部分的问题。

但请注意有一部分故障是电机本身引起的,在手动盘电机时感觉正常,空载启动运行时电机表现也正常,一旦负载,则出现过载“跳机”的问题,这种问题一般是电机轴承或电机与压缩机主机的联接不对中问题引起的。

4. 卸荷阀故障

卸荷阀提前打开是不容易发现的一类故障,压缩机在启动前卸荷阀是处于关闭状态的,在启动过程中卸荷阀也是慢慢打开,或者是启动完成再完全打开。如果卸荷阀打开的时间过早,意味着压缩机启动时负载过大,导致压缩机的启动电流增大,致使压缩机“跳机”。

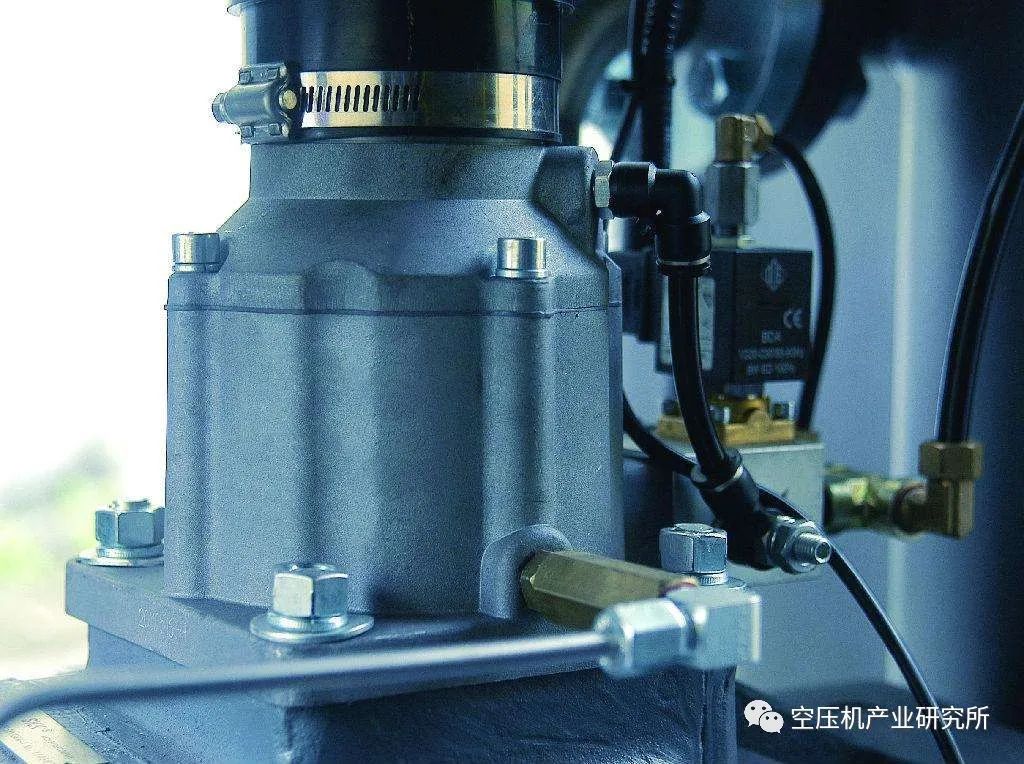

判断卸荷阀的关闭与否最直观的就是拆下空气过滤器,就能清晰的看到卸荷阀的进气挡板是处于关闭状态还是打开状态。

大多数卸荷阀故障是进气挡板卡在导向杆上,此时活塞所处的位置应该使进气挡板关闭,但由于进气挡板被卡住不能关闭卸荷阀。另外也有情况是卸荷阀进气挡板被异物如机械杂质等卡住,导致卸荷阀未完全关闭。

拆下空滤后,如进气挡板由于机械杂质等卡住,清理干净后便能顺利开启机组;如进气挡板卡在导向杆上,用砂纸对导向杆进行研磨,并在导向杆上涂抹少量润滑脂;如卸荷阀损坏严重,则需更换卸荷阀。

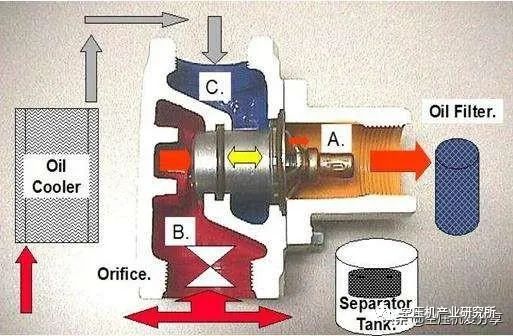

5. 温控阀引起的高温跳机

温控旁通阀内有一个感温组件(通常是石蜡),由该组件探头来控制阀芯的通断。长期使用后阀芯功效降低,不能在相应的温度点动作,使得从空压机本体出来的带热润滑油不能或全部通过油冷却器冷却直接回到空压机本体,使得空压机温度无法得到有效控制。

6. 润滑油引起的高温跳机

待压缩的空气中含有大量的粉尘、水份及腐蚀的氟化氢、二氧化硫气体,对润滑油影响较大,使润滑油失效。润滑油失效后对相对运动副未形成油膜,相对运动摩擦产生热量增高,而且冷却效果降低,使得空压机运转时温升过高。

除此之外,风冷却器、水冷却器、三滤等方面故障引起的高温“跳机”特征较为明显,故不再赘述。