空压系统电能消耗占工业能耗的8~10%左右,全国空压机耗电量约为2260亿kWh/a,其中有效能耗只占66%,其余34%的能量(约768.4亿kWh/a)被白白浪费掉,空压系统的节能亟待高效开展。大量的数据表明,压缩空气系统的主要费用都耗费在运行环节上,在其生命周期中,运行费用(电费)占据的比例高达78~92%。

如水泥生产是高耗能行业,水泥行业能耗占全球能源消耗的2%,水泥行业的二氧化碳排放量占全球碳排量的 5%,而全球超过50%的水泥在中国生产。水泥工厂最大的挑战是能源消耗(热能和电能消耗),约占生产成本的 50%~70%。

近年来,中央和地方政府对能源密集型的水泥行业加强管控,要求提高生态效益和可持续性,并出台规章制度和罚款条例,敦促水泥企业降低能源消耗,减少二氧化碳的排放。因此,如何通过精细化管理,对水泥能耗深入挖潜,提高能源使用效率,是每个水泥企业都要面临的一个课题。

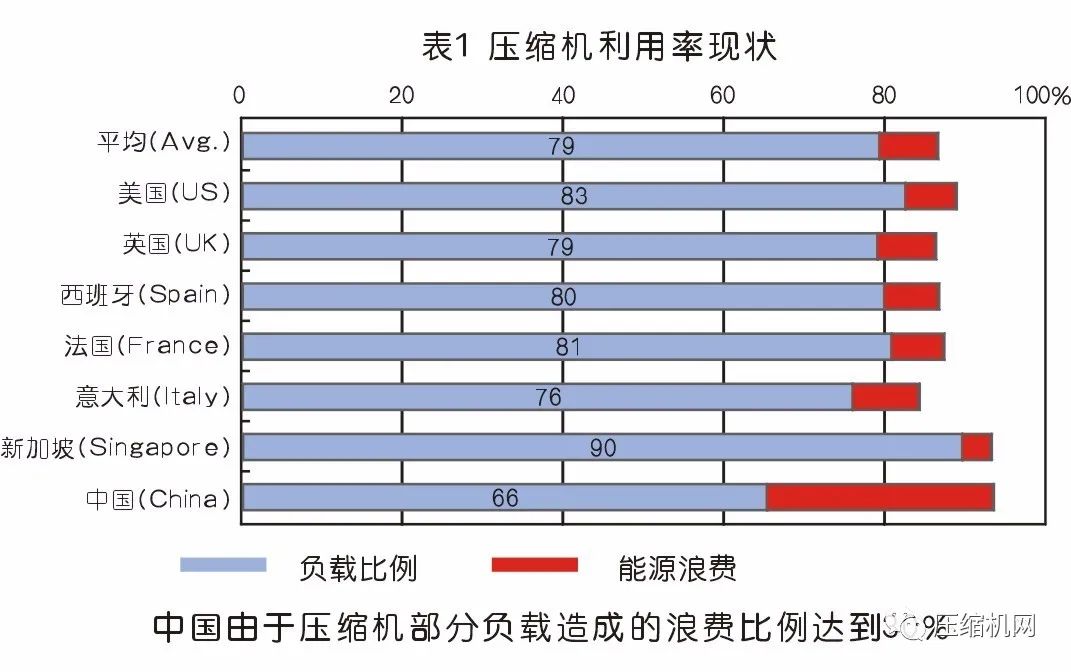

根据现场调研与检测获取的大量生产数据(表1),结合工程经验,发现大部分压缩空气系统运行能耗高的主要原因如下:

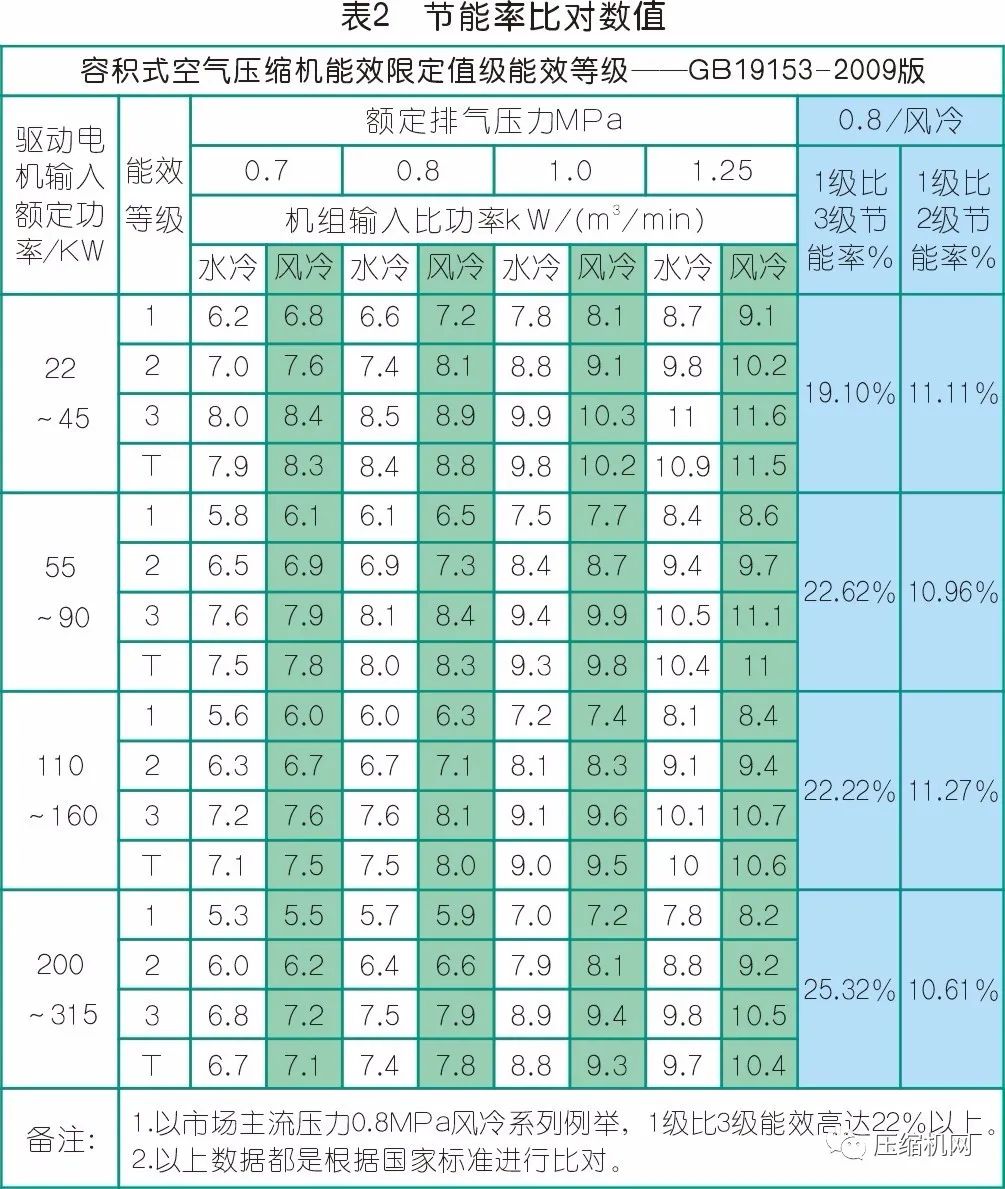

几年前配置的空压机大多属于低能效设备(表2),与终端等设备匹配不合理,仅仅为了满足生产的基本需求;空压机调节方式落后、无集中控制,用气量随机变化时,空压机因卸载而浪费严重;末端设备用气不合理、效率低、设备用气存在浪费。

没有对供气压力进行分级规划,而是简单采用高压供气外加机械自力式减压阀来满足不同的压力需求,大量的能源浪费在阀门上。此外,当需求侧用气量变化引起管网压力的随机波动,为了避免机组的频繁启停,需要设定一个很宽的压力变化范围,造成空压机出口压力的大幅波动,增加了空压系统的运行能耗。

1、空载能耗高。目前企业压缩机为单台N立方,压缩机开停只有N或N的倍数,空压机设备开停依赖人工管理的传统。尤其在用气负载频繁变化时,系统不能快速反应,也不能实现压缩机排量的微调。这形成了空压站各压缩机的空载。

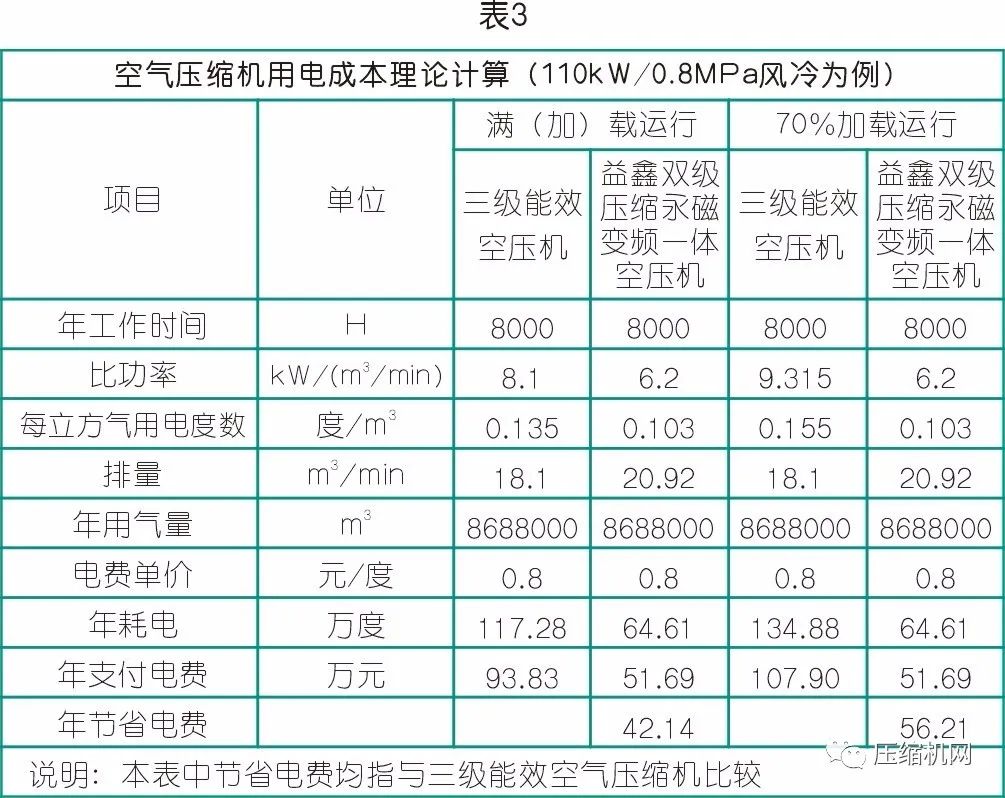

通常情况下,当压力达到y公斤时,空压机进入卸载运行状态,当压力降到x公斤时,压缩机进入空载状态,即关闭进气阀使电机处于空转状态,同时将油器预分离罐中多余的压缩空气通过放空阀放空。关闭进气阀使电机空转虽然可以使空压机不需要再压缩气体作功,但空压机在空转中还是要带动螺杆或者活塞做回转运动,电耗仍在继续发生。实际检测发现,空压机空载时的能耗高达其满载运行时的40%~55%(请参考表3)。

2、爬升能耗高。螺杆压缩机有两种运行模式,加、卸载运行模式或空载、满载运行模式。加、卸载控制方式使得压缩气体的压力在x公斤~y公斤之间来回运动。x公斤是最低工作压力值,即能够保证用户正常工作的最低压力(加载压力)。一般情况下,x公斤、y公斤之间关系可以用下式来表示:y公斤=x公斤+(1+δ),δ是一个百分数,其数值大致在10%~25%之间。压差一般在一公斤以上。

通过理论计算和实际检测,得知空压机压力每增加1公斤,能耗增加5-6%。由此可知,在加、卸载供气控制方式下的空压机,其工作气压由x到y,有一个气压爬升的能耗,存在事实上的能源浪费。同时,高于x公斤的气体在进入用气终端前,其压力需要经过减压阀减压至接近x公斤,压力越高流速越快,这就造成同样的工况,压力越高所耗气量越大。这一过程同样是一个能源浪费的过程。

3、传统管理。在空压站的使用管理过程中,存在两种不可避免的矛盾。一种是企业对空压机管理人员有明确的考核,那么会出现气压经常不够或能少开就少开的习惯,不利于生产线的正常运行,或出现压力达不到设备使用要求导致用气终端故障增加。

另一种是对空压机管理人员没有明确的考核,这就会导致空压机多开、空压站空载能耗高的结果。无论哪种管理模式,其结果都会是空压站电能浪费增大,而且不利于安全生产。

案例一:

某水泥有限公司4500t/d熟料生产线项目于2008年8月18日点火投产,总投资6.2亿元,年产熟料155万吨,水泥200万吨,建设范围自石灰石、砂岩矿山开采及破碎至水泥成品出厂,并同步配套建设纯低温余热发电系统,属典型的节能型项目,污染物的排放优于国家规定的标准,可以有效的提高现有资源的综合利用率。

下面是就该公司采用《合同能源服务管理》方式对现役高危、高耗能空压机产品实现节能改造的节能效益和工程项目达成方式的阐述,请参阅:

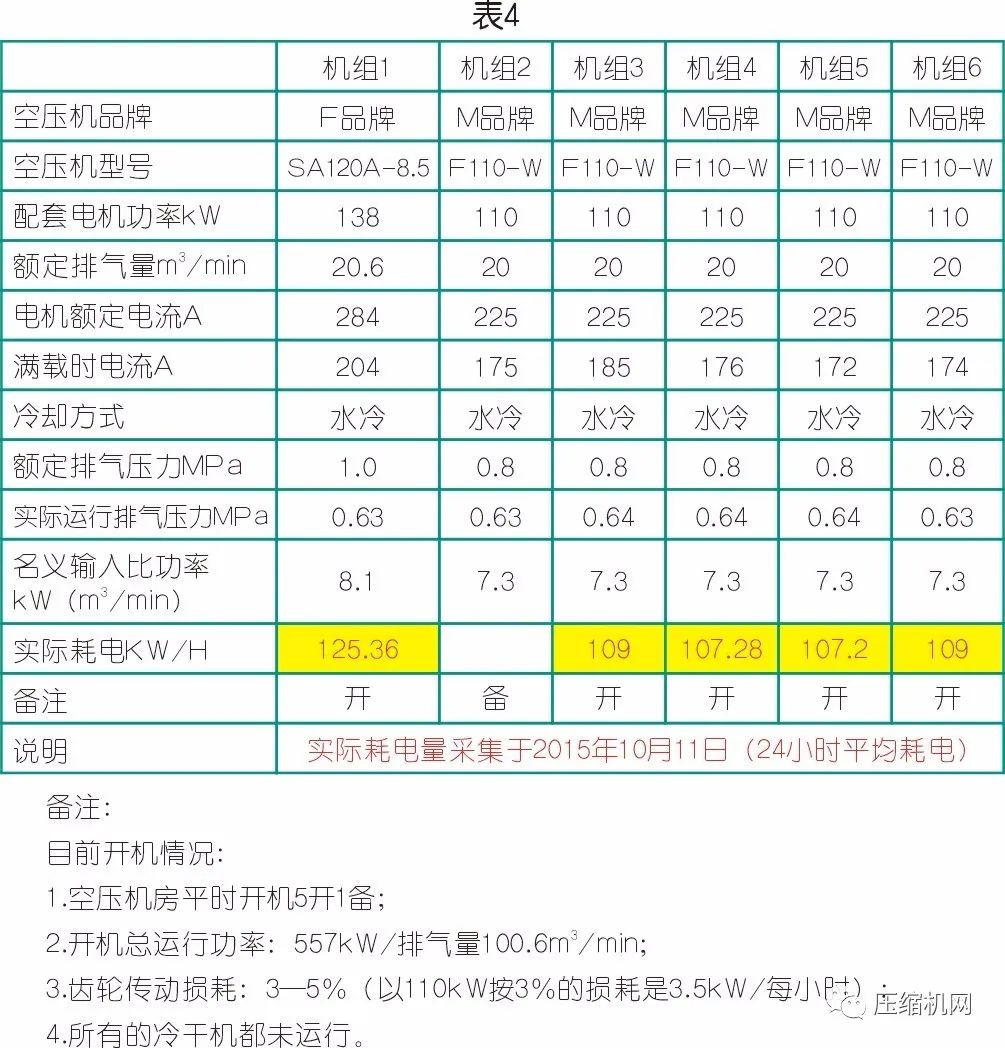

1、改造前服役空气压缩机能耗数据见表4。

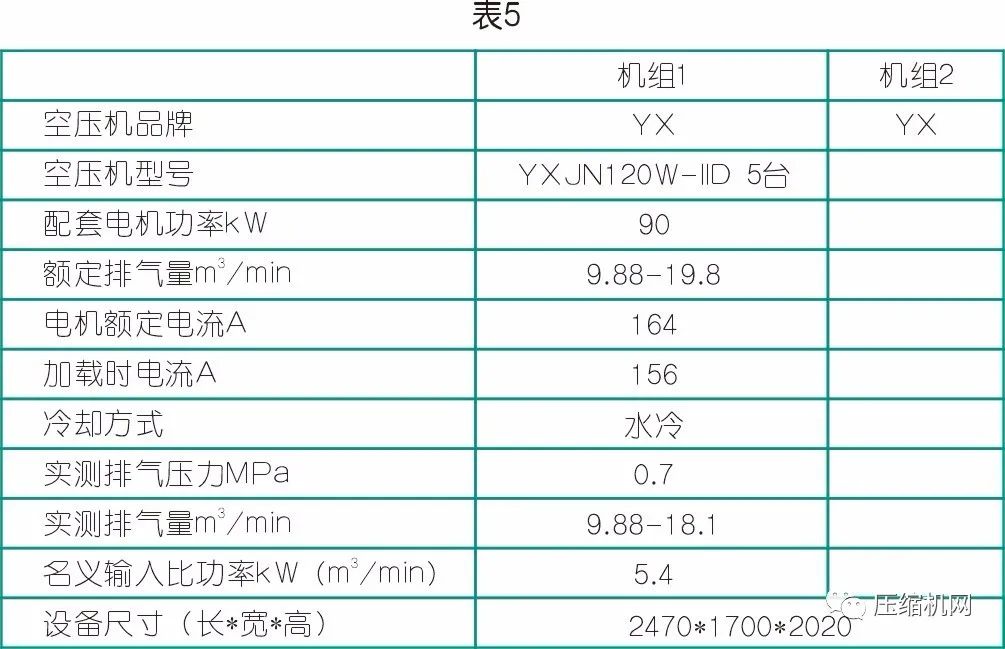

2、改造后服役空气压缩机能耗数据(表5)

(1)该司正常使用是5台,铭牌功率110/kW*5=578kW;实际耗电557kW/每小时(实际运行压力在0.63MPa);理论排气量100.6m3/min,实际排气量在85.51m3/min;

(2)表2中得出:采用笔者公司更节能的永磁同步双级压缩永磁变频一体机5台,90/kW*5=450kW;实际耗电在453kW/每小时,理论排气量99m3/min,实际排气量在90m3/min;

(3)空压机设备节能改造前后节能量数据:采用同压力、同排量的节能空压机替换现用的空压机完成等同的生产量,比原来的空压机在加载运行状态下每小时节省电量约104度,每小时节省电费约72.8元(电费按0.7元/度计算)。

结论:空压机节能改造后

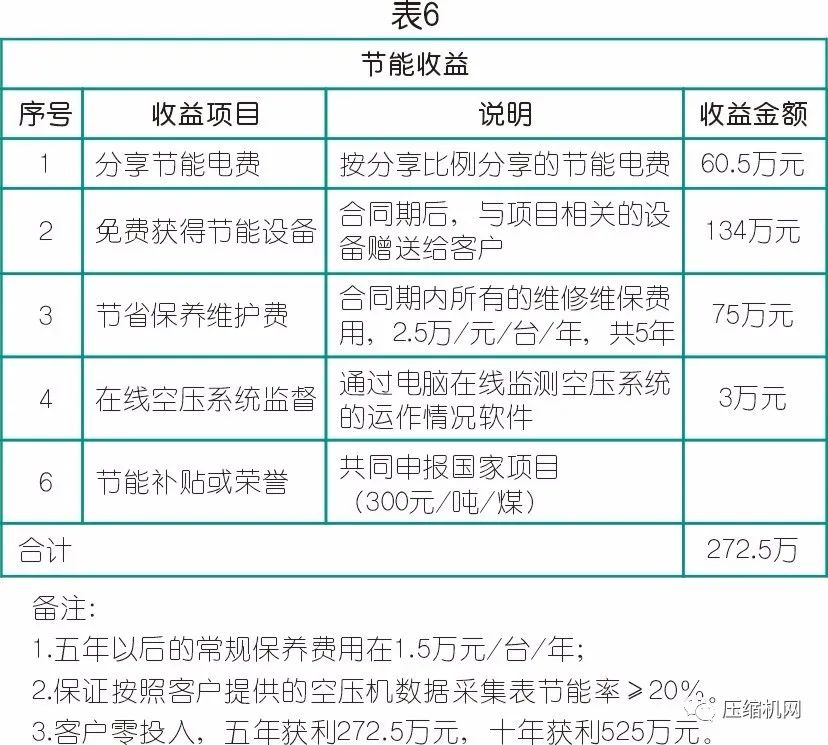

A、用户节能效益收益

①运行1小时可节约电量约104度;可节约电费约72.8元;

②运行一年(365*0.95=346.75天/8322H)节约电量86.5万度;可节约电费约60.5万元;

③运行4万小时可节约电量约416万度;可节约电费约291万元。

用户节能效益收益,见表6。

B、社会节能效益

①运行1小时可节约标准煤约0.0332吨;可减少二氧化碳排量约0.0664吨;

②运行4万小时可节约标准煤约1331吨;可减少二氧化碳排量约2662吨;

随着碳排放上网交易,截止2019年7个试点省市的3000多家重点用能企业已加入,各地平均成交价30元左右。

案例二:

某玻璃股份有限公司,占地800余亩,员工800多名,公司注册资本2亿元人民币。公司建于2004年,拥有两条700t/d超白玻璃及深加工生产线,年产超白玻璃860万重箱,钢化玻璃50万平方米,中控玻璃280万平方米。

下面是就该公司采用《合同能源服务管理》方式对现役高危、高耗能空压机产品实现节能改造的节能效益和工程项目达成方式的阐述,请参阅:

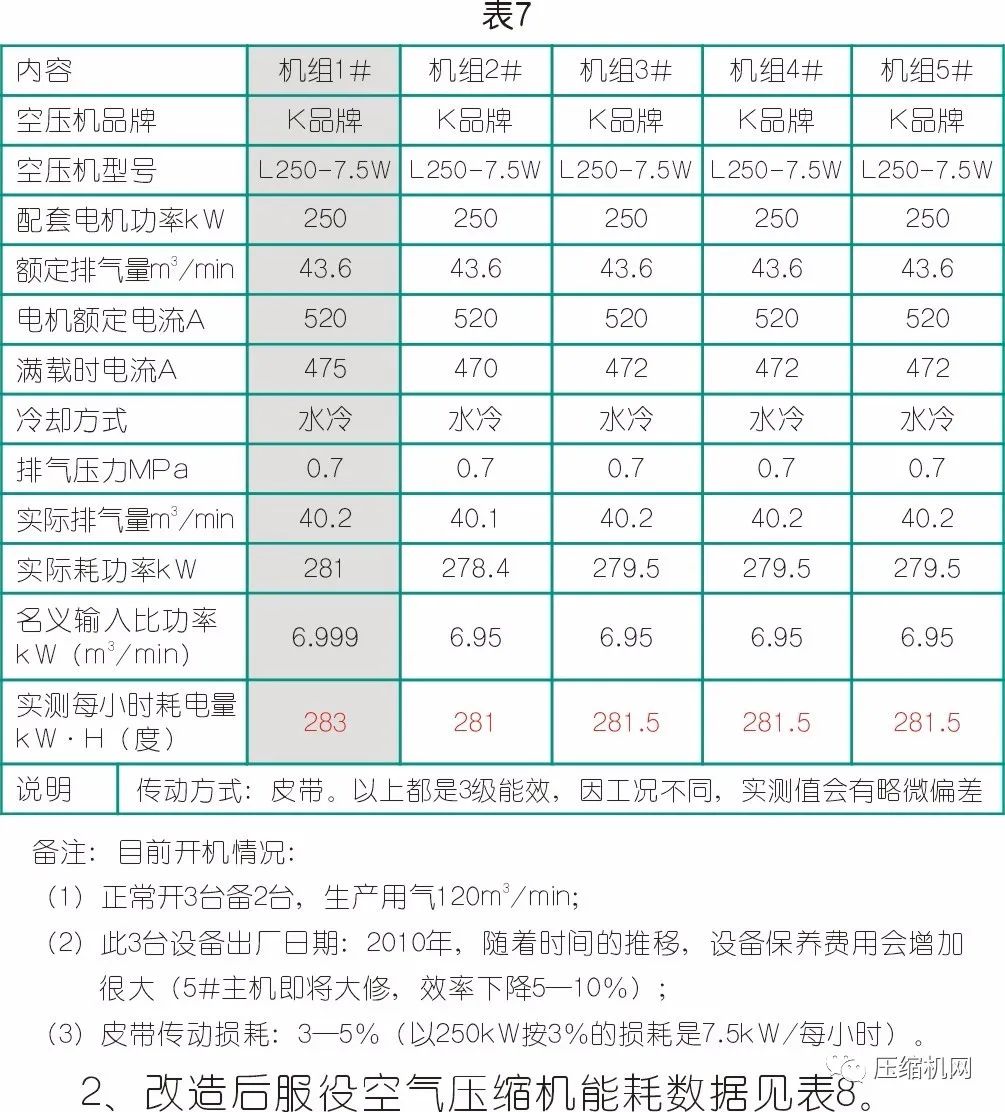

1、改造前服役空气压缩机能耗数据见表7。

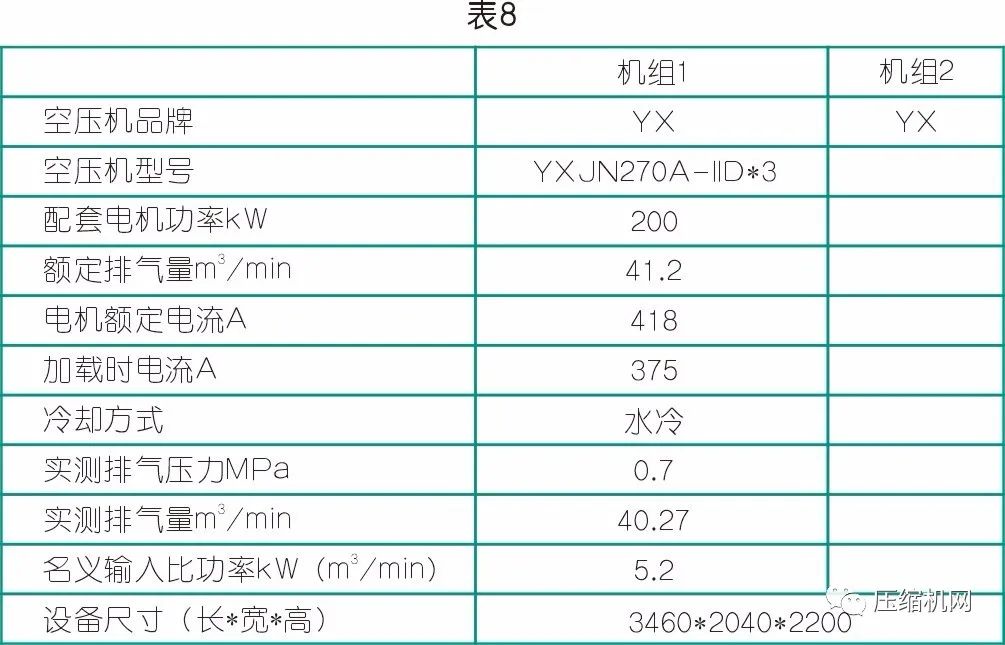

2、改造后服役空气压缩机能耗数据见表8。

(1)该司正常使用是3台,铭牌功率250/kW*3=750kW;实际耗电846kW/每小时排气量120.8m3/min;

(2)采用笔者公司更加节能的永磁同步双级压缩空压机3台,200/kW*3=600kW; 实际耗电在660kW/每小时,排气量120.81m3/min。

(3)空压机设备节能改造前后节能量数据:采用同排量、同压力的节能型空压机替换现用的空压机完成等同的生产量,比原来的空压机在加载运行状态下每小时节省电量约186度,每小时节省电费约117.1元(电费按0.63元/度计算)。

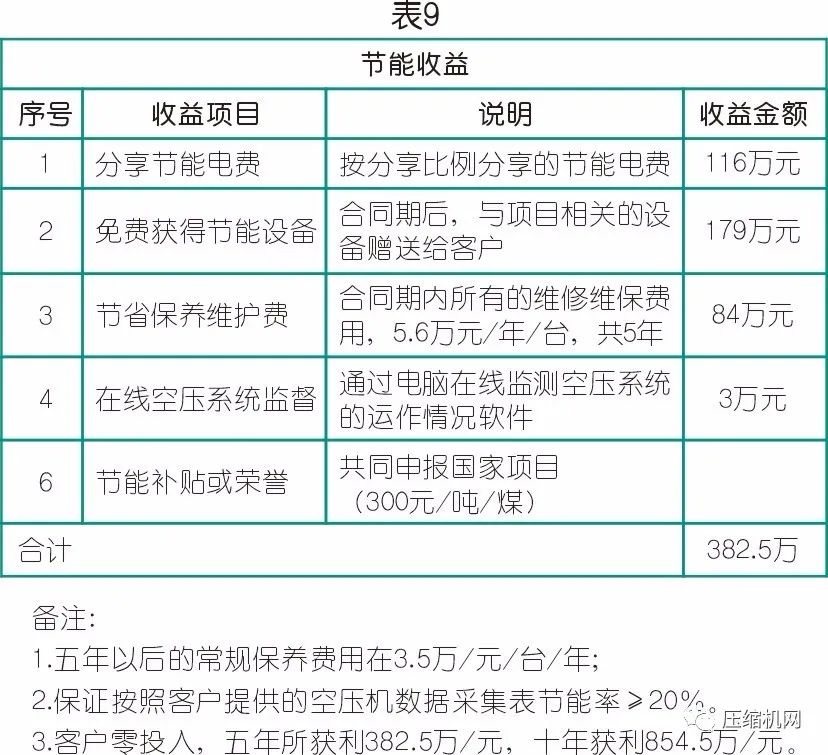

结论:用户空压机节能改造后

A、用户节能效益收益

①运行1小时可节约电量约186度;可节约电费约117.1元;

②运行一年(365*0.95=346.75天/8322H)节约电量约154.7万度;可节约电费约97万元;

③运行4万小时可节约电量约744万度;可节约电费约468万元。

用户节能效益收益见表9。

B、社会节能效益

①运行1小时可节约标准煤约0.0691吨;可减少二氧化碳排量约0.1382吨;

②运行4万小时可节约标准煤约2764.8吨;可减少二氧化碳排量约5529.6吨;

③随着碳排放上网交易,截止2019年7个试点省市的3000多家重点用能企业已加入,各地平均成交价30元左右。