水冷式空压机以其对环境依赖少、散热稳定,在大型项目中得到广泛应用。但如果冷却水质差、硬度高,冷却器长时间运行容易在列管上结垢,影响冷却效果。

如何清洗冷却器,确保空压机安全、平稳的运行?本文介绍了一种先人工清洗再进行化学冲洗的清洗工艺。效果好、劳动强度低、操作简便,可以满足冷却器高效清洗目的。

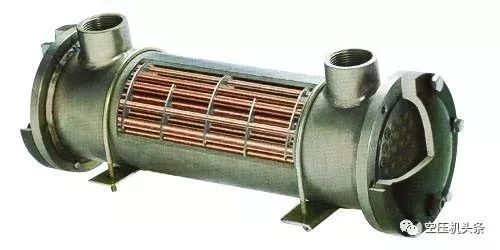

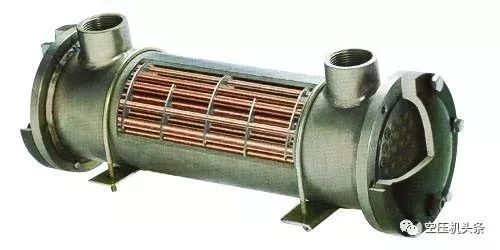

螺杆空压机采用的冷却器为管壳列管式。

水中Ca2+(钙离子)、Mg2+(镁离子)及CO32-(碳酸根离子)含量高、碱性大、水质差,并受到冷却器高温工作影响,容易在冷却器列管内壁上结垢,随着冷却器服役使用时间的增加,影响冷却器列管内壁结垢厚度以及面积不断增加,冷却器冷却效果降低。严重时会导致空压机润滑油及压缩空气温度过高,超过设定的安全值。所以需要定期进行清洗。

空压机冷却器清洗工艺可以划分成两个阶段,一是人工清洗;二是化学清洗。

▍人工清洗

空压机冷却器列管内壁结垢后,先将冷却器放置平稳,随后打开冷却器两侧盖板。

当冷却器列管内部结构严重、部分管路堵筛时,应先用电钻(转速在3000r/min以内)并配套采用合适的直径钻头(钻头长度分别选择500、800以及1000mm)从冷却器两端对列管进行清洗。

电钻采用无级变速,在对污垢进行清理过程中应根据结垢厚度以及结垢清理难易程度对转速进行调整,以便在列管人工清洗过程中保护设备的完好性。

若采用人工清洗不能有效地对列管上的污垢进行清洗,则可以采用耐酸泵以及水垢清洗剂对列管进行循环冲洗。

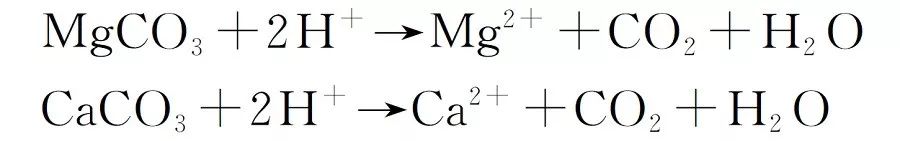

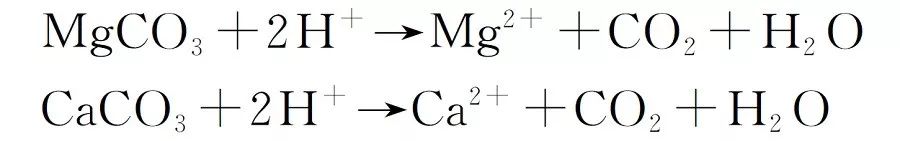

考虑到空压机冷却器内部结构、材质以及采用的矿井水作为冷却剂,在冷却器内部列管上吸附的污垢主要以MgCO₃(碳酸镁)以及CaCO₃(碳酸钙),采用专用水垢清洗剂(酸洗)可以对列管上黏附的污垢进行清理。

清洗过程中,污垢的主要化学反应为:

在对冷却器进行化学清洗时,为了降低对列管产生的不利影响,减少对冷却器材料机械性能以及物理性能影响,可在水垢清洗剂中添加一定比例的防腐剂。

主要作用是防止铜制列管在化学清洗过程中出现钝化,选用NA3PO4(磷酸钠)以及FeSO4(硫酸亚铁)按照一定的质量分数(96:4)添加到水垢清洗剂中,可在铜制列管表面形成一层保护膜,防止铜制列管出现钝化。同时为了提升对黏附水垢的清洗效果,可在水垢清洗液中添加少量的细沙,提高冲洗液的摩擦力以及冲刷力。

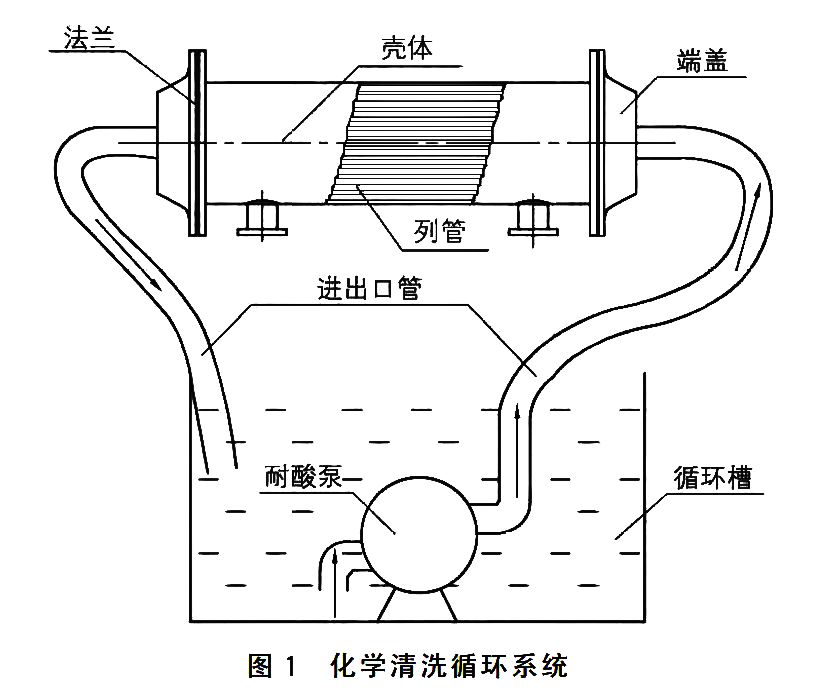

采用化学清循环系统如下图所示,主要采用的设备及材料为:耐酸泵、法兰、端盖、水垢清洗剂、添加剂(NA3PO4磷酸钠以及FeSO4硫酸亚铁)、弹簧管(直径133mm)、细砂、循环槽等。

具体的清洗流程为:

在化学清洗循环系统循环槽内先加入一定量的清水,随后按照规定要求添加一定量的水垢清洗剂,使用pH测量计对混合后的化学清洗液进行测量,pH值小于2时就满足使用要求。

在对冷却器进行化学清洗时,每隔30min对化学清洗液的pH值进行测定,当测定结果大于2时,需要在化学清洗液中添加适量的水垢清洗剂,使得混合液pH值小于2。

(3)清洗

在清洗过程中,向循环槽内添加一定量的细砂,可提升清洗液的冲洗效果。在夏季清洗时,应注意清洗液温度,最高不应超过60℃,最佳的清洗温度为30~50℃;若是在冬季对冷却泵进行清洗,可以适当地对清洗液进行加热,以便提高清洗速度、提升清洗效果。一般情况下,冷却器冲洗时间保持在4~6h,待清洗液中不产生气泡时可以停止清洗。为了防止残留的清洗液对列管产生腐蚀,待清洗结束后,可以在清水中添加5%苏打水溶液,对冷却器进行冲洗,冲洗10min即可,最后采用清水再次进行清洗即可。

清洗结束后,冷却器列管内部应无白色或黄色等污垢,表面光滑,满足空压机运行时的冷却需要。

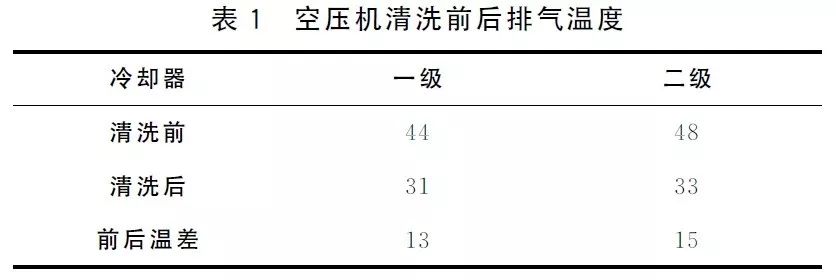

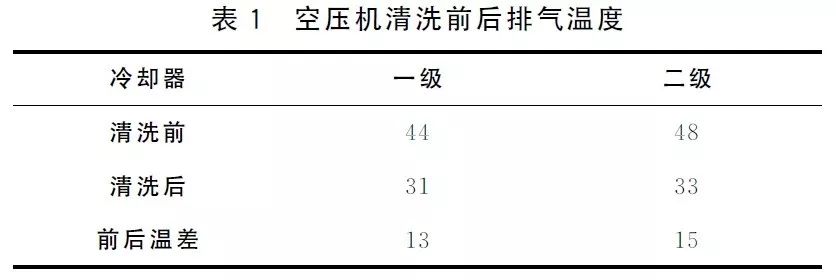

空压机运行测试结果表明,对冷却器进行清洗之后,冷却器冷却效率有所提升,排气温度以及润滑油温度均在合理的范围之内,达到了对冷却器内部污垢进行清理的目的。清洗前后空压机排气温度如下表所示。

采用文中所述清洗工艺,每台冷却器的清洗费用仅为几百元,清洗效果也十分明显。

在空压机运行过程中,应根据采用的冷却水水质、外界温度、空压机运行时间等综合考虑冷却器清洗频率及清洗时间,以确保空压机可以安全平稳运行。

正常情况下,空压机冷却器每年都需要进行两次以上清洗。特别是夏季,由于外界温度高,需要进行至少一次清洗,避免由于冷却器冷却效率低、冷却效果差引起空压机运行温度异常,给企业正常生产带来不利影响。

本站系本网编辑转载,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间删除内容![声明]本站文章版权归原作者所有 内容为作者个人观点 本站只提供参考并不构成任何投资及应用建议。