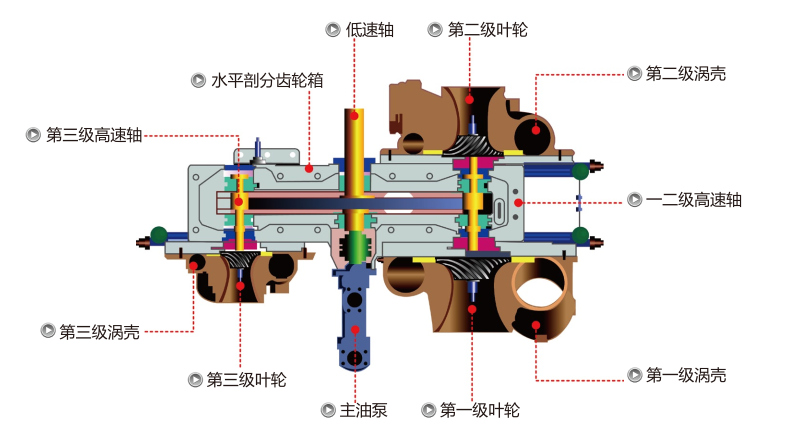

离心机机组在正常运转时,其转子在轴承的支撑下高速旋转,从而造成转子轴颈与轴承的相对运动,两零件在相对运动的过程中产生摩擦和热量。如果转子和轴承之间没有液体润滑,则会发生干摩擦现象,导致加剧,磨损加快,严重时会导致抱轴。润滑油的作用就是变干摩擦为液体摩擦,从而减轻摩擦,降低磨损,并通过润滑油将摩擦产生的热量带走。

油循环前

准备工作

必要条件

油站具备油运条件:油站就位、油站灌浆结束,油管路连接完毕,管路法兰重新把紧,法兰之间的正式垫片已安装,油箱清理干净,按图纸要求注入足够的润滑油,油泵对中结束,有正式电或者稳定的临时电等。 油品选择:对于平常机型建议使用原厂的46#透平油,特殊机型如氨冷冻装置建议使用抗氨型润滑油。

使用的冲洗用油必须要与设备在以后的操作中将要使用的油是同一种类的,并且是同一个制造商生产的。按图纸要求液位注入润滑油,量化装入油箱的润滑油数量,应当考虑在泵启动后润滑油将充满系统时,油箱内油位将会下降。必须保持油加热器加热区在油位以下;泵吸入必须保持足够深以保证其功能及避免气蚀。利用油箱油进口处的网筛进行灌油,可避免油桶内部存在的杂质进入油箱内。建议采用滤油机进行灌油,如采用手摇泵进行加油,需在吸入部分加一层200目滤网。记录停机液位,和最低液位,在油循环时注意观察油箱液位,以便随时补油。所有加热器加热区都必须保持在油位以下(在冲洗过程中),以避免加热器过热和由于加热器过热导致油碳化的情况发生。检查正确的油位开关操作,在低于最低油位情况下,可使油加热器失灵,以保证安全。

厂内预制好的油管路,在装配前应进行酸洗钝化和吹扫;对于现场焊接的油管路,建议使用采用氩弧焊打底,在管路焊接完毕后,需在安装前对管路进行酸洗钝化,并进行吹扫。油管路酸洗和吹扫后应在管路两端法兰处用干净的塑料布密封好。

用面团清理油箱内部,检查油箱内部及油箱内部各零,部件的清洁度。将油过滤器内部自带的滤芯取出。将油站上的所有螺栓及仪表件进行紧固。检验所有止回阀的流向是否正确。油箱、油冷却器、油过滤器等所有的排污阀在“关闭”位置。油过滤器压力平衡管线阀门在“关闭”位置。检查润滑油系统上的所有仪表和支管是否已经正确安装。油加热器控制(开和关)自动运行。检查插入在待冲洗油路中的所有测温安装孔已安装温度探头,否则用一个适当的插件堵死安装孔。检查所有压力变送器和插入在待冲洗油路中的压力开关具有关闭功能的根阀门是否处于正确的开关状态控制盘必须自动(或至少系统必须能够自动进行操作),其目的是确保安全。当润滑油泵停止或润滑油处于低液位时,关掉油加热器。

将临时跨线拆除,恢复所有的润滑油管线,更换正式垫片。机组轴承区部分及端盖应用面团清理干净,在回装时涂抹密封胶,防止机组漏油。在机组进行内部循环前,应确保现场有稳定的隔离气气源,且隔离气气源要符合干气密封系统的压力要求,以防止在机组内部循环时润滑油进入到压缩机腔体内。开启隔离气并观察隔离气压力,当压力达到干气密封系统的压力要求后,稳定十分钟;开启油泵,进行机组内部油循环;

在开启油泵后,打开高位有限进油管线上三阀组中的截止阀,向高位油箱充油。在打开截止阀后注意观察位于高位油箱回油管线上的回油视镜,当回油视镜有回油时,说明高位油箱内已经充满润滑油,然后迅速关闭三阀组中的截止阀。此时高位油箱通过三阀组中的孔板进油,参与到机组内部循环中。

离心机机组运行前,润滑油未经充分的循环或油循环后润滑油的化学、物理指标不合格,则会引起轴瓦温度,转子振动等参数超标,导致机组停车,严重时会损坏转子,轴承等。