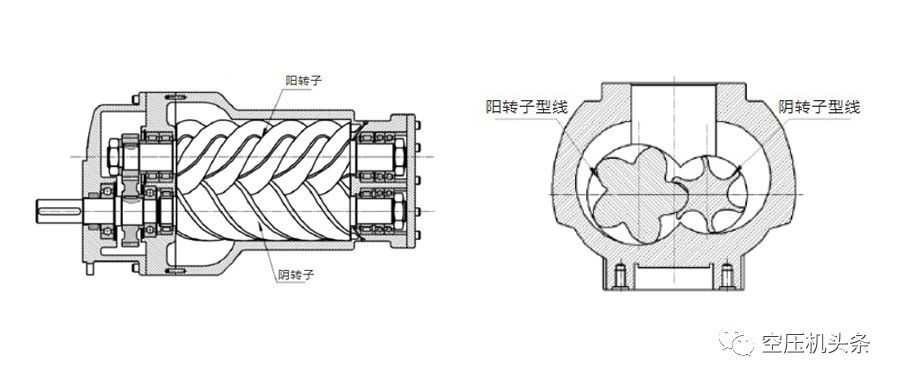

双螺杆主机的设计参数一般认为有:型线参数、转子结构参数、压缩机结构参数以及压缩机运转参数等,选取合适的设计参数决定了压缩机的性能优越与否。对于不是螺杆主机设计人员的大多数行业从业者来说,对此有所了解也是很有裨益的。

双螺杆主机设计中,最重要的就是设计型线,转子型线的研究一直是螺杆压缩机研究领域的重点内容。因为双螺杆转子的型线基本决定了螺杆压缩机的性能好坏。螺杆压缩机之所以得到蓬勃发展,与型线的不断进化更新密不可分。

转子型线开发的成功与否决定了企业的持续竞争力,开发节能、高效的型线已经成为业界的不懈追求。不论是国际还是国内的知名螺杆压缩机厂家,都是伴随着新型线的开发成功而不断发展壮大的。性能优越的新型线、新主机一旦开发成功,往往就成为核心竞争力。

转子型线要素主要包括接触线、泄漏三角形、封闭容积、齿间面积、长径比、排气孔口面积等。

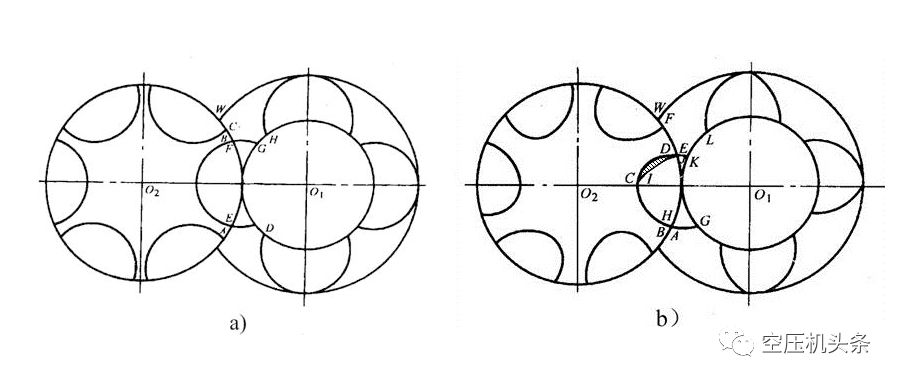

双螺杆主机型线一般认为有“对称型线”和“不对称型线”的说法。所谓“对称型线”通俗的讲,是指阴阳转子的每个齿,其齿顶中心线两边的型线完全相同,如下图a所示左右对称。反之,齿顶中心线两边的型线不同时,就是“不对称型线”下图b。

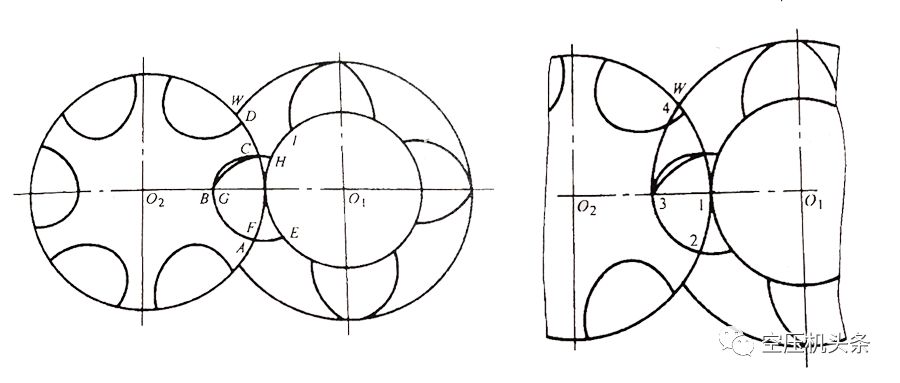

随着转子型线设计认识的提高以及转子加工方法的改进,双螺杆转子型线大致经历了三次迭代升级。PS.公开资料中一般只提及三代型线,现在有部分企业宣传的四代型线,笔者水平有限,本文就不涉及了。

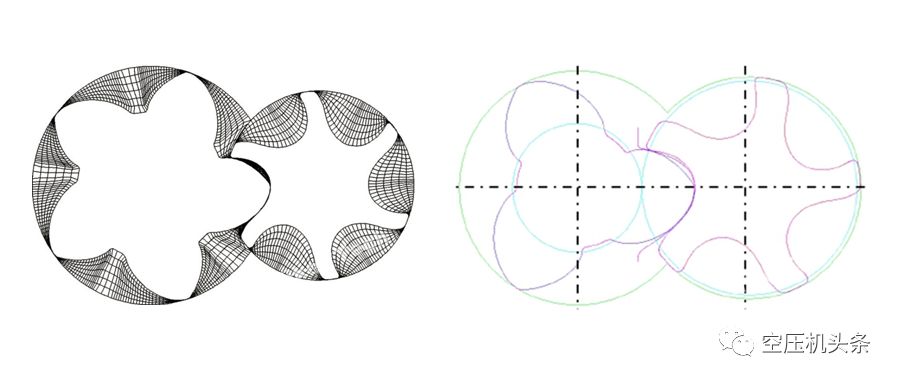

转子型线的迭代,区分在于采用不同的组成齿曲线。第一代和第二代转子型线通常是“线”密封的型线。通俗的讲,就是转子啮合接触的是一个“点”,这些点沿着转子的长度方向形成一条“密封线”。而第三代及之后的各种新的不对称型线,一般都是“带”密封的型线。也就是其组成齿曲线中不再含有“点”,而都是“曲线段”,这些曲线段沿转子长度方向变形成了有一定宽度的“密封带”。

“带”密封型线的性能明显优于“线”密封型线,尤其在高压比或者转子直径较小的中小型螺杆压缩机中,优势非常明显。所以现在市面上第三代的转子型线就是各种各具特色的“带”密封。

如果按此标准,号称“第四代型线”的标准是什么呢?

第一代转子型线

初期的螺杆压缩机第一代型线是对称圆弧型线。

为什么是圆弧对称型线?原因一主要是加工技术的限制,对称型线易于设计、制造和测量;二是型线对性能的提升主要是减小齿间容积间的泄露,而泄露主要是四个通道:①通过接触线的泄露;②通过泄露三角形的泄露;③通过齿顶间隙泄露;④通过排气端面泄露。不对称型线主要是减少了泄露三角形面积,以此提升主机效率。

我们都知道螺杆压缩机最先发展起来的是干式螺杆,在无油干式螺杆中,这四个泄露通道都存在,再加上干式螺杆通常工作在较低压比和压差工况下,减少泄露三角形面积并不足以就能显著提升干式螺杆的效率。所以,目前仍然还有一些如工艺干式无油螺杆仍然采用此类型线。

第二代转子型线

随着螺杆压缩机喷油技术的发展,如上文所述双螺杆的四个泄露通道,由于喷油螺杆压缩机中油的存在,其中的三个泄露通道被有效的密封起来。齿顶间隙、排气端面间隙及接触线间隙这三个狭长间隙的泄露大大减少,只剩下泄露三角形此唯一泄露通道需要进一步改进。泄露三角形不同于其它几个通道,并不是狭长,而是一个近似于三角形的开口孔,因此无法被油有效密封。

因此,如何减少泄露三角形的面积成为喷油螺杆性能提升的关键。不对称型线的出现正是为克服这一问题,其泄露三角形的面积仅为对称圆弧型线的十分之一左右,效率显著提升了10%以上。正是因为不对称型线给喷油螺杆带来的性能提升,才极大的推动了喷油螺杆机的发展,扩大了市场份额。

但是第二代型线的密封仍是“点”组成的“线”密封,随着磨损,以及应用于喷油高压比场合,泄露仍有很大的改善空间,于是出现了第三代型线。

第三代转子型线

第二代和第三代都是不对称型线,两者的主要区别在于:第三代转子型线的组成齿曲线中不再有点、直线和摆线,均采用圆弧、椭圆、抛物线等曲线。这种改变可使转子齿面由“线”密封改进为“带”密封,有利于形成润滑油油膜,明显提高密封效果,同时减少磨损,提升了性能的持久性。

因为转子型线对螺杆压缩机的效率、性能等有着决定性的影响,所以转子型线的研究在螺杆压缩机的发展过程中始终是核心问题。这部分的技术前沿在上个世纪和本世纪初基本被少数几个国际品牌把持,如SRM、GHH、阿特拉斯、日立、英格索兰等。

非常值得肯定的是:国内螺杆压缩机企业近十几年来取得了突飞猛进的进步,如开山、汉钟等。同时西安交大作为我国压缩机专业的最高学府,也为一批国内企业输出了成套技术方案,极大提升了国产螺杆压缩机的技术水平。从这一角度来说,正是因为国产螺杆机企业已掌握此核心技术,具备与国际品牌同台竞争的实力,才促使近几年来那些国际品牌眼花缭乱的出售及并购。