原标题:《一台空压机节能降耗23 万元——招金矿业河东金矿双级压缩螺杆空压机研究应用成效显著》

螺杆空压机具有结构简单、工作可靠及操作方便等一系列优点,因而自诞生之日起就受到工业界的广泛关注。经过多年的发展,螺杆空压机在1~60m³/min的流量和≤16bar的压力范围内, 此范围内几乎完全取代了活塞空压机, 而其中95%以上是双螺杆空压机。

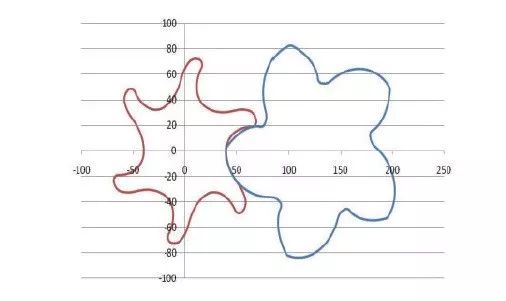

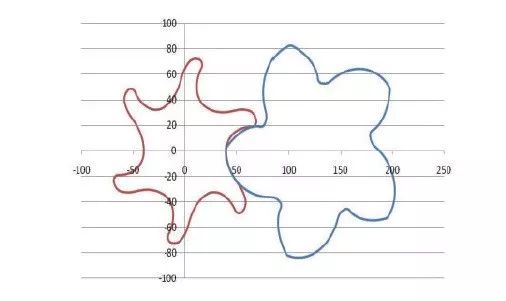

双螺杆空压机诞生于20世纪30年代, 它是由一对平行布置相互啮合的转子和机壳组成。工作时,一个转子按顺时针转动,一个转子按逆时针转动,在相互啮合的过程中,空气被压缩到所需要的压力,依靠运转时容积的变化来吸入、压缩和排出空气,具有极简单的机械结构,极高的机械可靠性和优良的动力平衡性,操作和维护也十分方便。

八十年代技术成熟后,其应用范围日渐扩大。螺杆式( 即双螺杆) 压缩机具有一对互相啮合、相反旋向的螺旋形齿的转子。就目前的技术发展看,双螺杆空压机不但在技术上是先进的,而且在实际应用中已经完全成熟,得到了广泛的应用。

单螺杆空压机虽然在原理上有独特之处,但由于在一些决定性的因素上存在不足之处,其产品仍有待进一步完善。单螺杆空压机起源于20世纪60年代,从名字上看,该种压缩机的特征是只有一个螺杆转子。但实际上,单螺杆空压机却有三根旋转轴,即由一个螺杆转子和两个与螺杆转子垂直的行星齿轮组成。

单螺杆空压机在工作原理上有自己的特点,有良好的动力平衡性,但其也存在一些难题,主要是星轮过早磨损,加上变形不均匀引起的啮合精度难以保证,造成整机排气量下降,机械稳定性降低,因而故障率高,寿命短,应用的经济性能差。

单螺杆空压机:螺杆承受的径向和轴向气体力可以自动平衡,星轮齿承受气体力,要求星轮齿具有足够的强度和刚度。

双螺杆空压机:螺杆转子承受较大的径向和轴向气体力,要求螺杆具有足够的强度和刚度。

2. 制造成本方面

单螺杆空压机:螺杆和星轮轴承可选用普通轴承,制造成本较低。

双螺杆空压机:由于两螺杆转子负荷较大,要求选用精度较高的轴承,制造成本较高。

3. 可靠性和运行成本方面

单螺杆空压机:单螺杆空压机星轮是易损部件,除对星轮材料有较高要求外,星轮还需定期更换,运行成本高。

双螺杆空压机:双螺杆空压机中没有易损件,无故障运行时间可达4 ~ 8 万小时,运行成本低。采用角接触球轴承而没有使用圆锥滚子轴承,提高了机器的可靠性。

4. 效率方面

在新机状态下,单螺杆和双螺杆空压机效率基本相同,但随着运行时间增加,单螺杆压缩机的星轮磨损将导致气量减少和效率下降。

5. 噪音和振动方面

双螺杆空压机的噪音和振动较单螺杆空压机要小,采用两级压缩,降低了每次压缩的压缩比,大大降低了噪声,特别是卸载噪声。

6. 加工设备方面

单螺杆空压机:没有成熟的专用加工设备,导致产品的性能不是很稳定。

双螺杆空压机:已有成熟的螺杆专用铣床和磨床,可确保产品性能稳定。

7. 操作和维护方面

单螺杆和双螺杆的操作几乎相同,但是维护方面双螺杆空压机工作量较少,采用两级压缩,降低了每次压缩的压缩比,大大降低了每一级轴承的轴向负荷,提高了轴承寿命,延长了主机寿命。

8. 适用性方面

单螺杆空压机:适合用于高排气压力的场合。

双螺杆空压机:由于受到转子刚度和轴承负荷方面的限制,只能用于中、低压范围,排气压力一般不能超过4.5Mpa。

空气压缩机能效考虑的三个技术指标:排气量、主电机服务系数和比功率。

判断一台螺杆式空压机是否节能的重要标准就是“ 比功率”,即单位时间内生产一立方压缩空气所需要的能耗,常用单位为:kw/m³/min。

因而,双级压缩的螺杆式空压机主要节能原理也是在如何降低比功率上进行技术革新。

常规的单级压缩螺杆机转子

进气端进气压力为常规大气压力( 以0 海拔为例) 约1bar(绝压),经转子压缩至出口压力( 转子排气端) 8bar, 该压缩过程的压缩比为:8:1=8;即单级压缩机的压缩比(出口压力为8bar)机器为8 。

双级压缩螺杆机转子

进气端进气压力为大气压力(以0 海拔为例)1bar,经一级转子压缩至出口压力(一级转子排气端)3.15bar(该压力为二级转子的入口压力)。

一级转子压缩过的压缩空气再进入二级转子提升压力至所需要的8bar出口压力(二级转子端的排气压力)。一级低压转子的压缩比为:3.15:1=3.15;二级高压转子端的压缩比为:8:3.15≌2.54即二级端的压缩比(出口压力为8bar)大约为2.54。双级压缩转子系统的最高压缩比(8bar机器为例)为3.15。

由此得出:同单级压缩螺杆机相比,出口压力同样为8bar(绝压)的机器,双级压缩螺杆机的压缩比不到单级压缩螺杆机的50% 。

如同其它流体一样, 压缩空气一样遵循从高压端向低压端的自然回流,压缩比越高,回流的泄露量越大。与同功率,同等排气压力的单级压缩螺杆机相比,双级压缩螺杆机的压缩比低,这就确保大大降低了回流泄露量,排气流量增加,意味着效率提升,即比功率的降低。这就是双级压缩螺杆机的节能原理核心所在。

在同等装机功率,同等排气压力的情况下,相比于单级压缩螺杆机,双级压缩螺杆机的节能比例在7%~13%左右,即最低节能保证在7%以上。

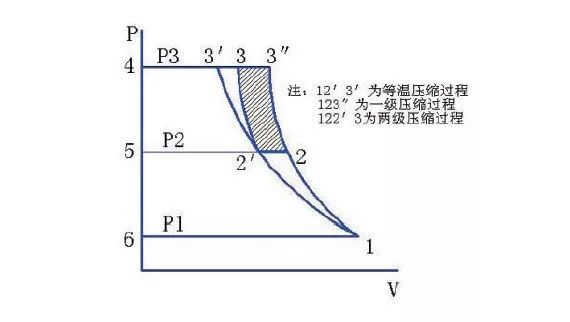

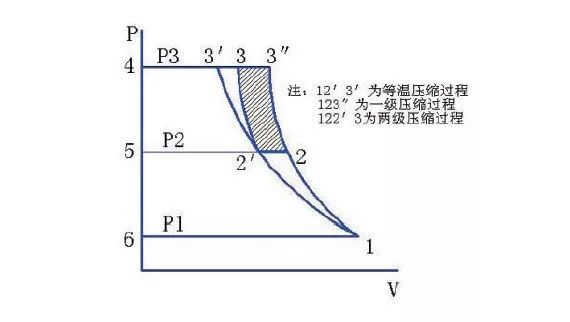

等温压缩,由于1级压缩时压缩过程冷却不完善,双级压缩有完善的级间冷却和二级压缩过程的冷却设计。相较于单级压缩,两级压缩趋近于等温压缩,从原理上说,两级比单级压缩节能5%~8%。

◤

a. 曲线12′ 3′为等温压缩过程,与纵坐标形成的面积613′ 4 为等温压缩的指示功;

b. 曲线123″为一级实际压缩过程,与纵与纵坐标形成的面积613″4为一级压缩的指示功;

c. 曲线12、22′、2′3为两级实际压缩过程,与纵坐标形成的面积 6125 和 52′ 34之和(6122′ 34)为两级压缩的指示功;

d. 由图示可以看出,等温压缩过程613′ 4 面积(指示功)最小,但在压缩机实际压缩过程中无法做到等温压缩;

e. 一级压缩比等温压缩多出了13′ 3″ 1 面积的功率,而两级压缩则比一级压缩节省了22′ 33″面积的功率。

◤

a. 第一级、第二级的吸、排气孔口均经过优化(6bar、7bar、8bar、10bar、13bar 的主机均不相同)。

d. 机体回油经过优化,齿轮箱润滑油回至一级机头第一个转子啮合密封槽内,提高了机组的容积效率,降低了机组的轴功率。

两级压缩降低了每一级的轴承载荷,使用角接触球轴承而没有使用圆锥滚子轴承。

两级压缩过程的冷却设计非常完善。经过一级压缩后,冷却剂会通过机体上的多个喷射孔,形成雾状喷射帘,对热的压缩空气进行近乎完美的冷却,大大降低了进入二级压缩阶段前的压缩空气温度,级间长通道冷却,充分雾化, 起到趋近等温压缩过程、节约压缩所需能量的效果。

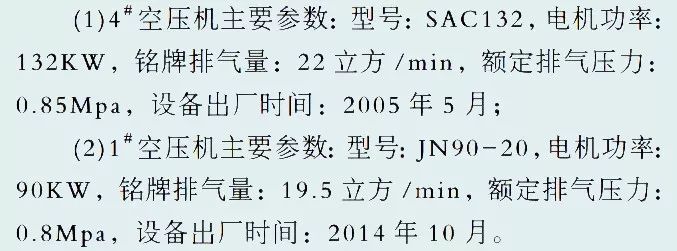

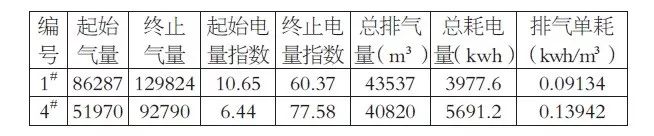

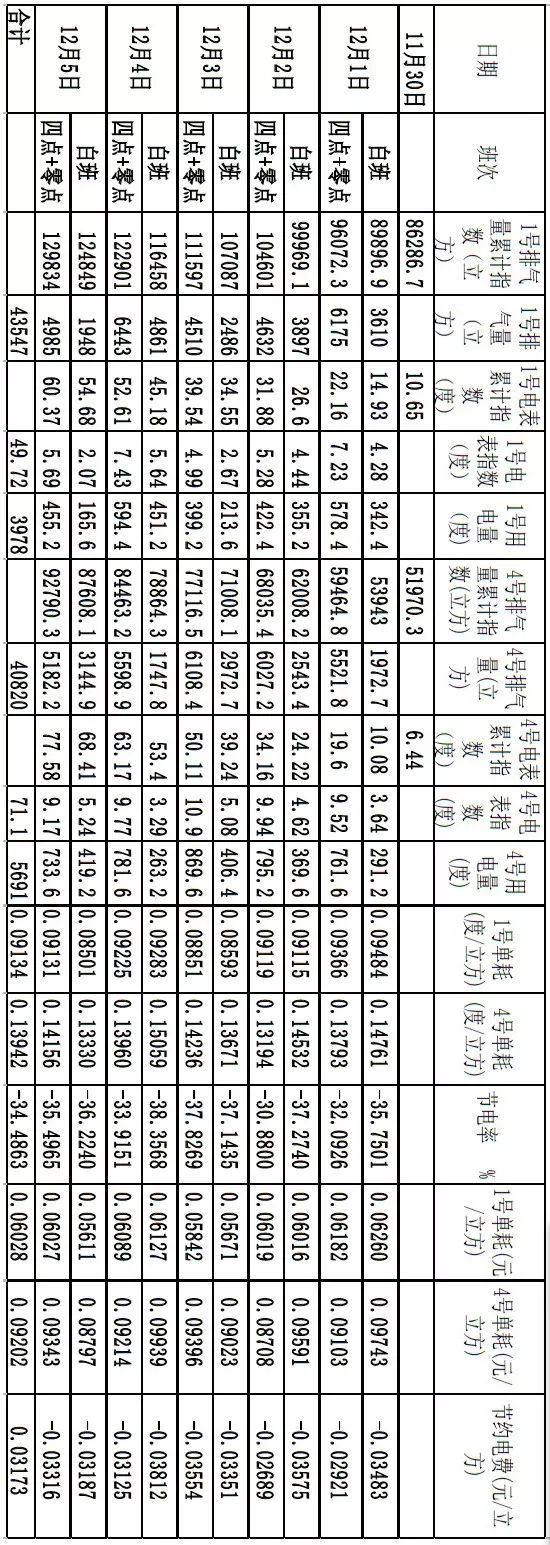

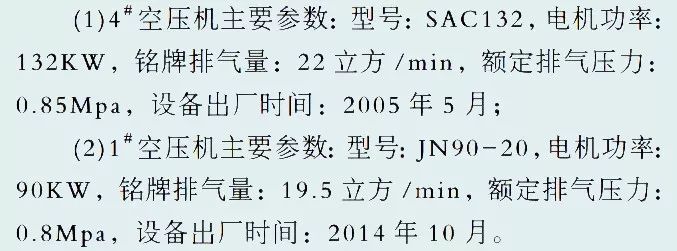

测试现场选在河东金矿采矿一车间空压机房,配备同型号的空压机4台,用电计量为全新的江苏林洋多功能电度表,互感器变比相同均为400/5。

将在用的1#空压机换为双级压缩空压机,与4#单级压缩空压机作对比。

在两条排气管路上安装涡街流量计,加载压力均设定为0.65MPa,卸载压力设定为0.72MPa。同时记录排气量和耗电量,计算出排气单耗,以便对两种空压机的节能性做出公平、合理的评价。

2 . 具体测量时间:共计5天。

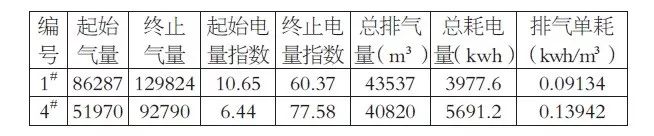

4. 两种空压机耗电量计算:(kW▪h)

1#空压机耗电量:(60.37-10.65)×80=3977.6

4#空压机耗电量:(77.58-6.44)×80=5691.2

5. 两种空压机排气量计算:(m³)

1#空压机排气量:129824-86287=43537

4#空压机排气量:92790-51970=40820

6. 两种空压机排气单耗计算:(kW▪h/m³)

1#空压机排气单耗:3977.6÷43537=0.09134

4#空压机排气单耗:5691.2÷40820=0.13942

7. 排气电费计算(电单价按照0.66元/kW▪h)

1#空压机排气电费:0.09134×0.66=0.06028元/m³

4#空压机排气电费:0.13942×0.66=0.09202元/m³

8. 综合节能效果对比:

节电量:0.13942-0.09134=0.04808kW▪h/m3

节电费:0.09202-0.06028=0.03174元/m3

节电率:0.04808÷0.13942≈34.48%

9. 最终结果:

双级压缩空压机比单级压缩空压机每产生1m³压缩空气节约电量0.04808kW▪h,节约电费0.03174元,节电率达34.48%,节能效果显著。

由于矿山企业在用的空压机使用数量多, 因此全面使用节能性能高的双螺杆空压机极具推广价值,一台空压机可节电23.12万元,全部更换双螺杆压缩空压机,我矿年可节省电费支出近300多万元,节能效果显著,符合当前国家在节能减排方面的方针政策。

双级压缩螺杆空压机不论在性能可靠性、维护量、节能方面都拥有无可比拟的优势,在工业用电量占比达75%的社会总用电量, 做好工矿企业的节能工作就显得尤为重要。因此双级压缩螺杆空压机的研究和应用具有很大的价值。

无论是从政府对企业的要求,还是企业自身发展的需要,节能降耗已经是企业必走之路,是企业的生存之本,“点点滴滴降成本,分分秒秒增效益”通过用技术革新、科技进步、时代发展的手段更新淘汰旧的、高耗能的设备,达到节能的目的,实现资源利用效率最大限度提高。

本站系本网编辑转载,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间删除内容![声明]本站文章版权归原作者所有 内容为作者个人观点 本站只提供参考并不构成任何投资及应用建议。