大型螺杆转子突然抱死,宣告报废后找到修复方法1 故障概述 GML95型双螺杆压缩机是30万吨/年聚烯烃装置的常用机型。K-8200风机,型号GML95,每天不定时启动,主要用于B线掺混,每次运行4-5小时,每天运行2-3次,故障发生前累计运行7......

GML95型双螺杆压缩机是30万吨/年聚烯烃装置的常用机型。K-8200风机,型号GML95,每天不定时启动,主要用于B线掺混,每次运行4-5小时,每天运行2-3次,故障发生前累计运行7900小时。输送能力为4722Nm3/h,转速为7351rpm,轴功率243kW,入口流量6529m3/h。

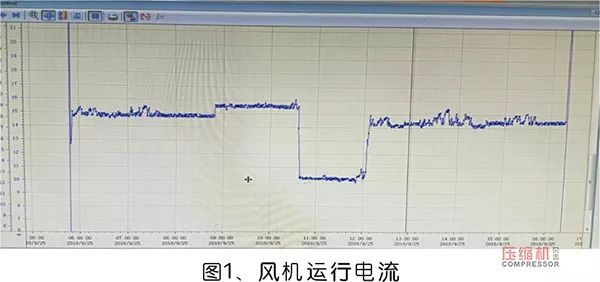

故障发生后,调阅当天的风机运行的电流,运行曲线如下:

05:48 启动风机,进行掺混倒仓操作。

10:36 掺混倒仓完成,风机空载运行。

12:05 进行掺混倒仓操作。

16:22 风机出口电流高报跳车。内操发现掺混风机电流突然上涨至高报,风机停机。班组随即通知装置管理人员,同时,将设备断电。装置管理人员按照检查程序脱开联轴器,进行设备盘车,无法盘动,初步判断为轴承或转子损坏,迅速联系维保人员拆检。

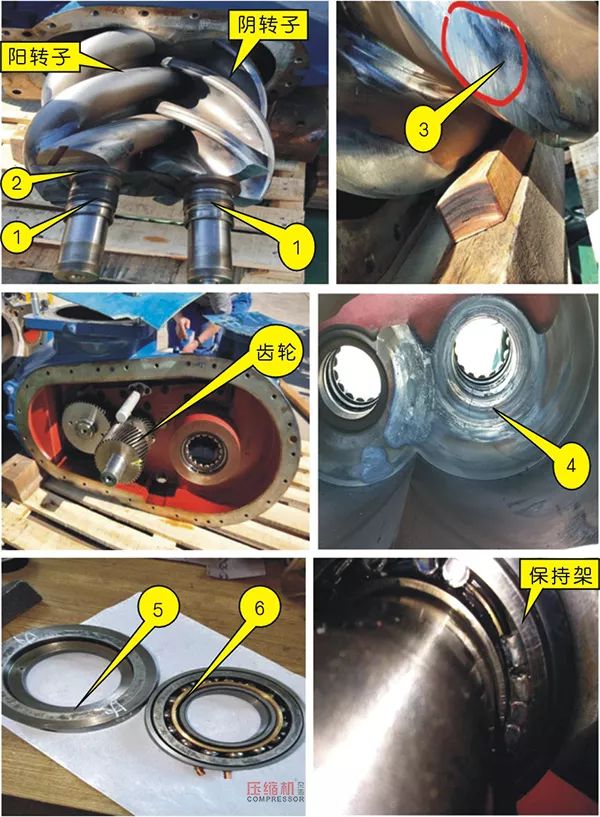

通过拆检,解体检查发现:

1.1驱动轴及轴承未见明显异常;

1.2轴承箱齿轮未见明显损伤;

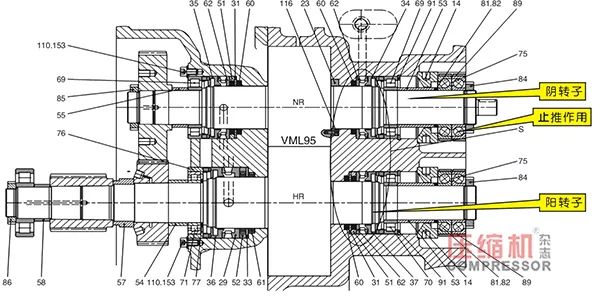

1.3阴阳转子啮合密封线部位有磨损(见标注1);阳转子非驱动端端面磨损严重(见标注2);靠近转子两侧端部的阴阳转子密封线配合型线磨损严重(见标注3)

1.4 机壳(阳转子非驱端处)出现三处裂纹(见标注4);

1.5 阳转子非驱动端调心滚子轴承(起轴向定位作用)外圈与定位盘磨损(见标注5)轴承外圈安装定位环上的销钉已变形(见标注6)

1.6 阳转子驱动端径向轴承保持架损坏,轴承滚柱变形、磨损并混乱排列。

1.7 转子轴装密封处出现约1/6周长的烧痕,

1.8 转子端面有约2/3圆周与壳体端发生磨损。

1.9 主转子轴弯曲偏离中心2.7mm;副转子轴弯曲偏离中心2.0mm。

2.0 主、副转子外圆均直径磨小约2.9mm。

综合拆检情况,对故障可能产生的原因进行分析如下:

2.1 结合润滑油油质分析结果为合格,油品更换周期4000小时未到,油压3.2bar在要求范围内(1.8-5.5bar),且油压设有联锁停机,初步判断润滑情况良好;排除润滑不良引起的轴承损坏造成的抱轴。

2.2 根据巡检记录,风机入口压力-30kPa,大于厂家要求的-45kPa值,且现场检查入口滤网,未发现有破损情况,各项参数均显示正常,现场巡检时,未发生异响,排除压缩机内进入异物导致转子抱死。

2.3 根据风机的拆检情况:整体来看,阴阳转子俩端面处磨损严重,中心处磨损较轻;阳转子驱动端径向轴承保持架损坏,轴承滚柱变形、磨损并混乱排列;非驱动端轴承保持相对完好,内侧止推轴承与定位盘有受力磨损痕迹,轴承外圈安装定位环上的销钉已变形;转子端面有约2/3圆周与壳体端发生磨损;转子轴装密封处出现约1/6周长的烧痕;说明转子在高速运转过程中不是整体的轴向串动,而是转子啮合过程发生倾斜,转子径向方向发生位移变形。

2.3 从运行分析来看。由于压缩机运转中出口温度高,压力大,再加上转子转速高达7351rpm,对阴阳转子顶间隙,端面间隙,相互啮合间隙要求极高。转子在运转中,由于转子变形,发生转子啮合摩擦和端面与壳体端面瞬间摩擦,造成局部温度瞬间升高,使得阴阳转子啮合间隙和端面间隙更加变小,瞬间抱轴。

综上,联系到驱动端径向轴承保持架损坏,轴承滚柱变形、磨损并混乱排列,推断驱动端径向轴承在运行过程中失效是造成设备故障的主要原因。

2.4 驱动端径向轴承运行中的失效原因

考虑到类似的设备故障、故障部位以及使用的环境,失效的原因主要有以下几个方面:

2.4.1 阳转子驱动端轴承可能存在缺陷。

2.4.2 螺杆压缩机在力的计算或轴承选用上可能失当。

2.4.3 该螺杆压缩机没有外置润滑油泵,只是在轴的末端带有润滑油泵,压缩机在启动瞬间,该设备轴承没有油的注入,润滑上存在隐患,尤其是频繁启动,更加加速轴承的失效。

2.4.4 装置生产整体负荷较高,达到了120%,加速了轴承的失效。

2.4.5 润滑油故障。机器位于高寒环境地域,冬季寒冷时节温度达零下30余度,严重影响润滑油流动性。加之,该机器原装轴承润滑喷嘴喷油通径只有0.06mm,当遭遇极寒冷时段,在润滑油流动性变差条件下,机器初始启动的一个时段内,轴承少油甚至失油是大概率事件,轴承受损亦成必然。随着轴承受损程度积累,机器高速运行,不确定诱因导致瞬间轴承崩溃的几率大增,亦会出现寒冷季节轴承少油、失油导致的轴承损伤,在非寒冷季节轴承崩溃。一般情况下,寒冷季节因润滑油流动性变差导致轴承少油、失油致使轴承损伤崩溃,常发生在寒冷季节。

3.1 转子轴修复,由于转子轴弯曲,转子外圆不规则磨损,转子失去参考中心,且没有完整的位置可做中心基准。我们采用冷焊工艺,补足转子轴尺寸,以原始未磨损的部分转子凹槽最低点为基准点,反复调整同圆周上四(六)个凹槽最低点,使之处在同一圆周上,再用不同位置的凹槽最低点进行校验,以此反复,直至确保转子中心找正;固定转子轴后,在转子轴两端车成基准位,以此为基准位,在转子轴两端完成打转子中心孔,然后,车、磨等,恢复转子轴原始尺寸参数。

3.2 转子叶外圆、叶面修复,转子叶外圆修复,采用压片滚焊修补工艺,根据外圆磨损轮廓,把不同厚度的压片,剪成与转子叶外圆磨损部位形状完全相同的压片,逐层滚焊,堆出与原始转子曲面一致的滚焊层,修磨抛光即可;转子叶面修补,先制作一个与两转子中心距完全一致工装,把磨损转子固定,以此测量转子叶面不同部位的磨损量,根据不同部位转子叶面磨损量,选取0.05~0.20mm不同标准压片,滚焊至合格尺寸,抛光即可。

3.3 外壳修复,采用冷焊工艺,补焊至设计厚度后,镗、珩磨之合格。

3.4 机身一体端盖裂纹修复,采用钻孔连续镶螺丝方法修补至合格。

3.5 其他部位修复,均采取冷焊、车、镗、磨常规方法修复至合格。

该机损坏程度,经寻找多个专业厂家试图修复,均被结论报废,后经我公司与陕西关中压缩机制造有限公司工程师刘安才联合攻关,采用上述方法修复后,该机运行各项参数合格。截止目前,已稳定运行3000余小时,未出现瑕疵。

为预防类似压缩机故障的产生,需要加强风机的日常操作维护。

5.1 对设备来讲,振动为故障之源,要坚持做好压缩机振动测量并记录,观察趋势。发现趋势状态变差,要及时停车进行维修维护;

5.2 各专业加强巡检,检查风机运行情况及各参数,是否有异响;

5.3 严格按照厂家要求的油品更换周期4000小时更换新油、油滤,确保润滑合格。

5.4 确保空滤等备件合格,并严格按照求4000小时更换空滤,若环境较差,应加大清理或更换频次,保证无异物吸入;

5.5 冬季及时投运隔音罩内暖气,保证压缩机本体的启动温度15度以上,防止润滑油低温流动性变差,导致轴承少油、失油。

5.6 加强与螺杆压缩机制造商的沟通,就压缩机在力的计算或轴承选用进行探讨。

5.7 在满足装置生产的条件下,尽量减少启动频次和增加送料掺混时间,以减小压缩机负荷量。

5.8 定期做好检修维护和保养。