鼓风热零气耗吸干机和普通吸干机的对比分析零气耗鼓风热吸干机和无热再生、微热再生吸干机都是获得干燥、洁净的压缩空气的净化装置。今天机械就从零气耗鼓风式干燥机和 无热再生吸干机、微热再生吸干机 的工作原理、优......

零气耗鼓风热吸干机和无热再生、微热再生吸干机都是获得干燥、洁净的压缩空气的净化装置。今天机械就从零气耗鼓风式干燥机和无热再生吸干机、微热再生吸干机的工作原理、优缺点和能耗进行对比分析,鼓风热零气耗吸干机和普通吸干机的对比分析区别对比如下

工作原理以及优缺点分析

鼓风加热再生吸干机分为微气耗型以及零气耗型两种;

微气耗型是利用高压鼓风机提供动力,吸入环境大气进行加热再生,冷却阶段只 利用约3%的成品气对再生塔进行吹冷,能耗较无热、微热型约低50%左右,且能适应各种类型空压机,并可依据系统的负载变化实现再生能量调节,进一步实现节能减排。

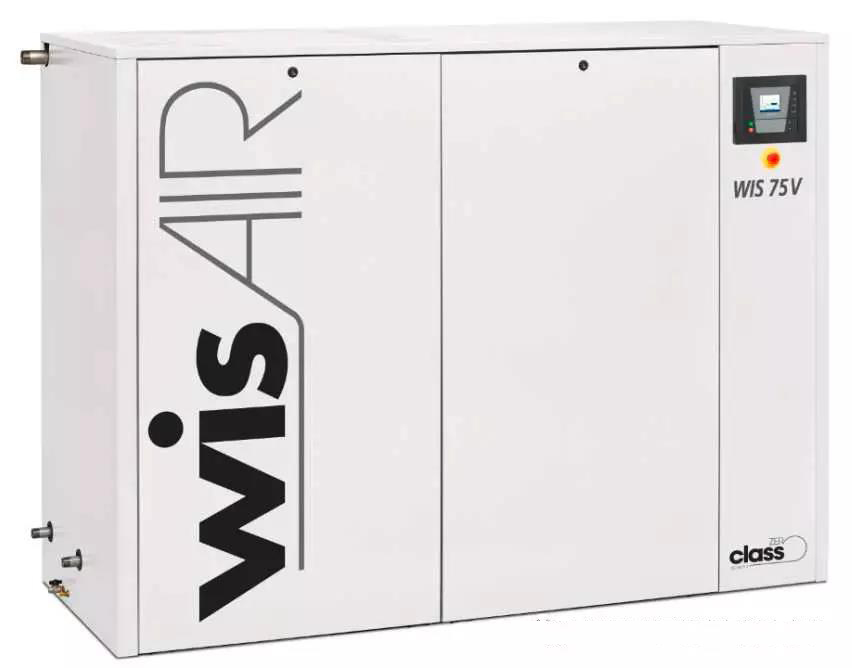

(↑图为机械出口俄罗斯的鼓风热微气耗吸干机)

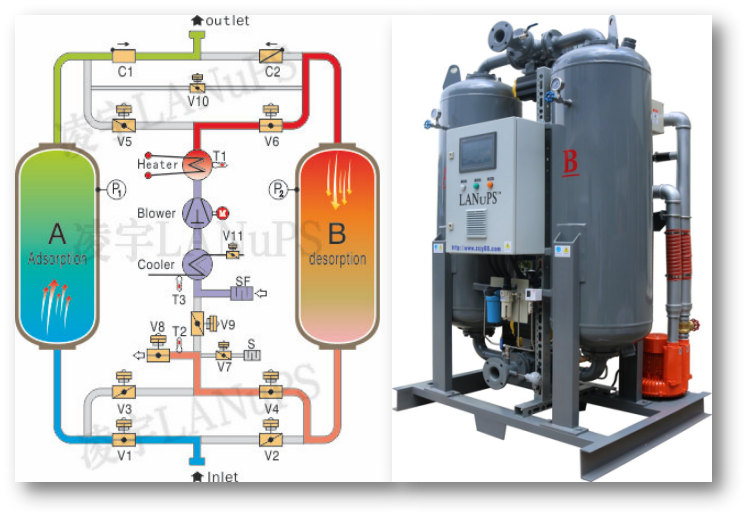

零气耗鼓风热吸附式干燥机是一种节能型压缩空气干燥装置,它采用环境空气鼓风再生的工艺,因此可以节省传统工艺再生所需的大量产品气。

零气耗鼓风热吸附式干燥机的吸附基本原理与传统吸附工艺类似。但其再生方法是鼓风再生的工艺,工艺步骤包括加热、吹冷。加热时再生气源来自鼓风机升压后的环境空气,经加热器加热至再生温度作为吸附器床层解析的再生气体。在再生操作时,再生加热气体对吸附床层进行加温解析,并由再生气体携带析出的水蒸气,并带出吸附器。

再生吹冷或取自自身干燥空气,经减压后作为再生吹冷气体,或进行空气循环冷却分离作为再生吹冷气体,对床层进行吹冷,以满足下一阶段吸附工作需要,避免空气出口露点由于存在床温而出现不稳定情形。是当前配套喷油螺杆空压机最理想的节能产品。

优点:相比无热、微热型节能70%以上

缺点:系统流程相对复杂、管路阀门多、各部件性能要求高、制造成本相对较高

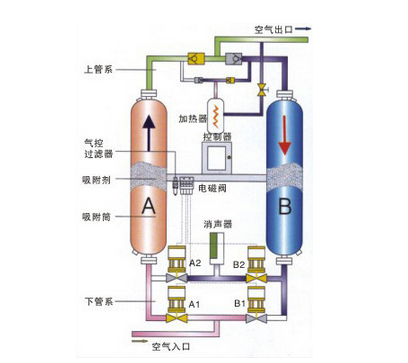

(↑图为鼓风热零气耗吸干机工作原理及机械自主研发的零气耗吸干机)

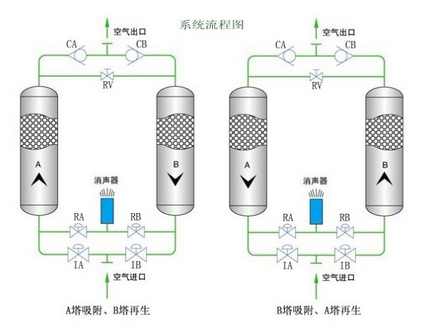

无热再生吸干机--无热再生吸干机是利用约15%的成品压缩空气对饱和吸附剂进行吹扫再生;

优点是:结构简单,购置成本低,维护方便;

缺点是:消耗约15%的高品质压缩空气,由于能耗高的原因国外一般都限制在小流量以下应用;如:单机10Nm3/min(空压站40m3/min以上应限制使用)

(↑无热吸干机工作原理图)

微热再生吸干机--微热再生吸干机需使用电加热器,将约8%的成品气经加热器加热后送入再生塔,使吸 附剂升温再生,然后再将吸附剂冷吹至常温;

优点是:工作周期相比无热再生吸干机较长,且供气露点稳定;

缺点是:耗能仍然较大,既要耗费8%的压缩空气,还要耗费一定的电能;

(↑微热吸干机工作原理图)

能耗分析----以排气量200m3/min无油离心式空压机为例作一次详细的运行费用比较

无热再生干燥机能耗全部为成品压缩空气,约占处理气量的15%;(1100KW×15%)×24h×365天×1.0元=1445400元/年,年运行费用:144.54 (万元)/年

微热再生干燥机:单塔周期4h,再生气量8%,加热功率70KW,加热时间1.5h,吹冷时间2.0h,(1100KW×8%×3.5h+70KW×1.5h×75%)×6次×365天=846982元/年,年运行费用:84.69 (万元)/年

微气耗鼓风热再生干燥机 单塔周期4h,再生气量 5%,再生用气时间(吹冷) 2.0 h,加热功率110KW,加热时间1.5h,鼓风机功率18KW,开机时间1.6h(1100KW×5%×1.5h+110KW×1.5h×75%+18KW×1.6h)×6次×365天=514759元/年,年运行费用:51.47 (万元)/年

零气耗鼓风热再生干燥机:吸附周期4h,再生气量0%,加热时间1.5 h,加热功率110KW,吹冷时间2.0 h,鼓风机功率18 KW开机时间3.5h。(110KW×1.5h×75%+18KW×3.5h)×6次×365天=408982元/年,年运行费用:40.89 (万元)/年

通过数据分析可以得知,如以无热再生干燥机为基准,则零气耗鼓风热再生干燥机节能70%以上,零气耗压缩热再生干燥机节能86%以上。如此显著的节能效益,值得我们大力推广!长期使用零气耗干燥机,用户可较大程度获得节能带来的经济显著效益,真正为社会获得显著的节能减排效益。

零气耗鼓风热再生干燥机虽然相比无热、微热型节能70%以上,但其整个工作过程还是需要泄压、均压,无法做到真正意义的零排放。又因其本身系统流程相对复杂、管路阀门多、各部件性能要求高、制造成本相对较高,造成其投资采购成本高。虽然都知道相比无热型节能70%以上,不过目前还是无法真正得到普遍的使用及推广。

但值得注意的是,零气耗虽然初期投入成本较高,不过跟能耗计算企业投资半年即可回收成本,从长远的角度来说,零气耗吸干机可以说是企业在节能方面极佳的投资