发布日期:2019-12-04 21:22 浏览次数:

随着科学技术的发展,螺杆压缩机和离心压缩机的转子材料现今有了很大进步和变化,作者对此做过一些研究试验,此文略谈一二。

离心压缩机转子多用不锈钢制作,但在氢电池汽车上的离心空压机却有人采用铝合金制作转子,而与此接近的汽车增压器却普遍用不锈钢制作转子。

由于氢电池汽车上的离心空压机体积要求更小,转速要求更高,人们觉得使用高强度铝合金制作转子更为合适。

对这种离心压缩机来说,减小转子振动是非常重要的,这种压缩机的最大转速高达14.4万转/分钟或16万转/分钟。用铝合金制作的转子,由于不平衡质量产生的离心力,与相同尺寸的不锈钢制作转子产生的离心力比较会减小2倍,也就是用铝合金制作的转子由于相同不平衡质量所产生的离心力只有相同尺寸不锈钢转子离心力的三分之一,由此产生的振动会大大减轻。这是铝合金转子优于其它材料转子难得的优点。

对于小型离心空压机来说,这种铝合金转子具有弹性好、重量轻、易加工和成本低的优势。

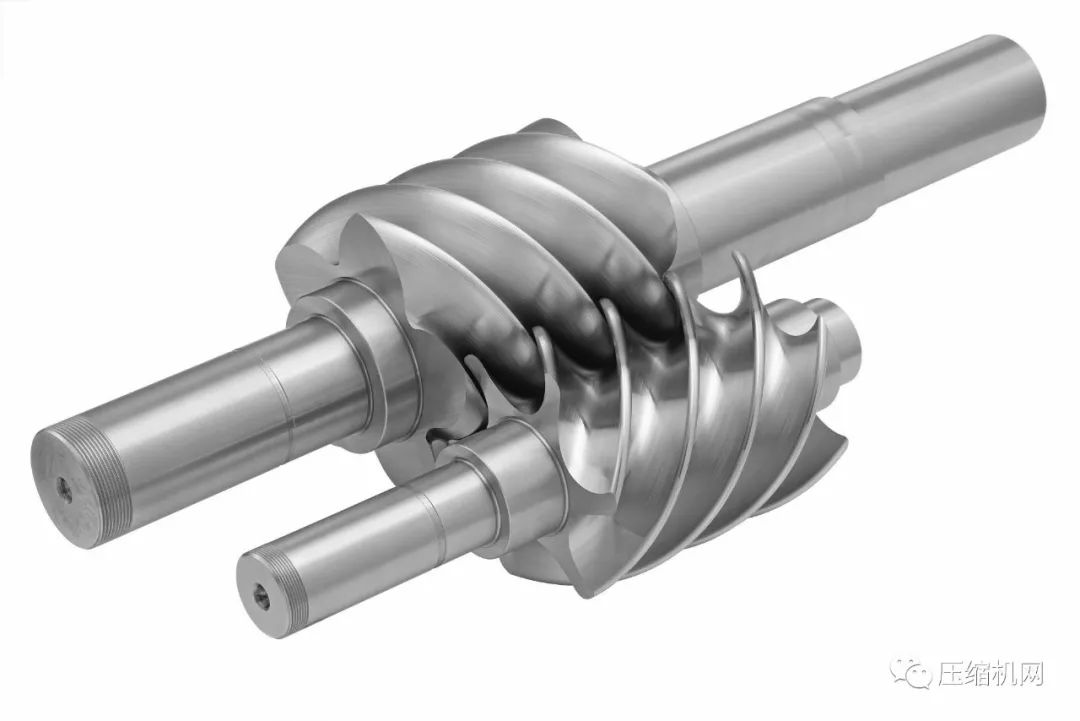

双螺杆压缩机发展初期,外国人主要用易切削钢制作喷油双螺杆压缩机转子。当中国人大量买进英国的螺杆转子专用铣床后,觉得中国的球墨铸铁不论是切削性能,还是加工量都优于易切削钢转子,而且成本较低,因而国内喷油螺杆转子转而多普遍采用球墨铸铁制作。由于我国稀土元素丰富,稀土球墨铸铁技术成熟,球墨铸铁转子就成为中国特色的螺杆压缩机转子。

喷油双螺杆压缩机转子在油气两相物混合状态下工作。在工作中,由于气力和液力联合作用,油气被均匀的喷射到压缩机各基元容积的同时,也喷撒到转子和机体表面,形成保护层,并且高速流动的空气和润滑油又把转子表面的微小粒子冲刷干净。虽然球墨铸铁表面不如钢制转子表面细密,但仍能胜任转子的功能。

螺杆压缩机转子工作的可靠性程度是由轴承的精度保证的,现在看来,钢制转子和球墨铸铁转子几乎没有很大差别。

对于大型螺杆压缩机的转子,人们还是倾向于用钢制转子,觉得钢制转子的可靠性还是好一些。

由于人们需要更可靠更干净的压缩气体,而喷油螺杆压缩机加上压缩气体精密过滤的做法仍不能完全取代干压缩机。后来,由于可靠性和维修期的差异,人们从不放弃到部分恢复各类干压缩机。

干螺杆压缩机的转子和喷油压缩机转子又有不同,由于干螺杆压缩机的价格高,转速高,压缩介质复杂,因而普遍用不锈钢制作干压缩机转子。

为了增强转子的抗磨和抗腐蚀,不同的干压缩机转子表面有不同的防腐涂层或镀层。以期增加其抗磨性和防腐性能。随着防腐涂层技术的不断进步,防腐涂层的性能也得到进一步强化,不同的压缩机制造商采用了不同的涂层或镀层。

涂层有化学涂层和烧结涂层两种,而真空镀钛是更为先进的镀层工艺。

镀层虽然很薄,但仍需要抛光。不同的制造商采用不同的抛光工艺,大多数应用人工辅助机械抛光,加工中心抛光,化学物理抛光性能更佳,也有用静电抛光的,大批量的零件则采用先进的热处理抛光工艺。

目前推出的水润滑双螺杆压缩机的转子材料多数为不锈钢,没有发现其它材料的水润滑双螺杆压缩机转子。当然机体也是不锈钢材质。

不同的单螺杆压缩机的转子材料不同。

国内喷油单螺杆压缩机转子普遍用易切削钢和球墨铸铁制作,星轮片用碳素纤维强化的聚醚醚酮制作。

近年来,水润滑单螺杆压缩机较广泛的用于制药、食品、饮料、纺织等行业。不同的制造商出于不同的考虑,采用不锈钢和铜合金制作转子,由于水润滑单螺杆压缩机价格较高,制造商采用哪种材料的转子都会取得好的经济效益。当然不同材料的转子适配一定配方的星轮片主要为强化的聚醚醚酮材料,水润滑单螺杆压缩机的星轮片材料与喷油单螺杆压缩机不同。

水润滑单螺杆压缩机的机体和转子材料是匹配的,转子材料硬度较高,机体材料的铸造流动性更好一些。

对螺杆压缩机转子和机体温度的分析,利于对螺杆压缩机转子材料有较全面的认识。作为传统转子材料易切削钢、球墨铸铁、不锈钢、铜合金等可以用部分其它材料替代。

高强度铝合金油气筒的材料强度可以做到不低于优质碳素钢。零件的加工表面光洁,螺纹孔光亮圆滑,比球墨铸铁好得多。

以上分析不难看出高强度铝合金有某些方面的优越性,难怪高档汽车发动机演变为全铝发动机,从而也就容易理解螺杆压缩机使用铝合金转子的可能性。

由于转子受力与机体不同,各点温度不同,因而压缩机制作转子的铝合金材料应与制作机体的铝合金材料正确匹配,铝合金的牌号(成分)和热处理也不同;转子的铝合金硬度应较高,综合强度也较高。

作者在双螺杆空气压缩机上,开发过铝合金油气筒。2002年前,德国有一家公司生产2m3/min的铁路车辆制动用螺杆空压机,其油气筒是铝合金材质。而国内一家公司生产2.4~3m3/min的铁路车辆制动用螺杆空压机缺乏铝合金油气筒材料和工艺,而油气筒是钢焊接件。钢焊接件油气筒重量大,易生锈,不太适合铁路车辆配套,在无可取代的情况下,勉强使用罢了。

作者在该公司发现这个现象后,建议领导批准研制铝合金油气筒借以替代钢制油气筒。经领导研究批准后,作者选用一种特殊高强度铝合金作为油气筒的材料。从设计上,为充分体现铝合金油气筒的优点,作者与其他工程师一起用有限元方法对油气筒内部结构进行了结构优化,降低应力集中,几经反复,完成图纸设计后,经批准投入样品试制。

在样品试制的基础上,对铝合金油气筒样品进行耐压试验,作者做到在4倍工作压力水压试验下,油气筒完好无损,无泄漏现象(压力容器一般要求进行2倍工作压力水压试验)。

当时,铁道部电动机车引进专家组组长汪仕章老先生(老先生参与过我国最早引进4台阿尔斯通电动机车,在宝成铁路宝鸡至风州段往返,以运行替代两台或三台蒸汽机车)看到试压情况后,较感欣慰,经他们研究,认为可以装车试验。装车试验告一段落后,经确认,又批准进行中试。在中试基础上,转入正式配套。

在此基础上,作者为该公司开发了动车、轻轨、地铁专用的铝合金油气筒螺杆空压机,该公司至今一直在使用作者研发的产品。

要使螺杆压缩机转子更可靠,新机一次成功,作者推荐过道康宁公司的机械快速磨合剂。在螺杆压缩机组装时,在转子和机体的易摩擦部位涂覆少量的这种磨合剂,可以在出厂试验初起动时,防止意外拉伤,非常合理划算。作者研发的抗磨修复剂在这方面更有有独特的作用。