发布日期:2022-01-12 21:31 浏览次数:

在空压机节能改造过程中,通过技术革新和新节能措施的适当运用,总能发现改善的空间,成本节约方面也总能给用户“惊喜”!本文从变频调节和中央控制系统两方面介绍新的节能改造经验,将能效提升进行到底。下面我们一起来看看年均节能35%的空压机节能改造方法

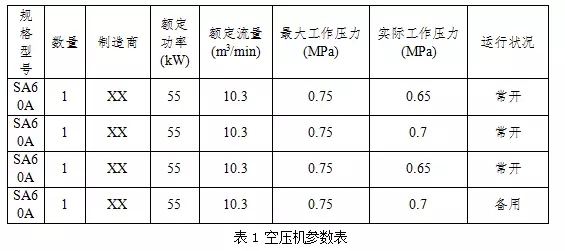

案例:某公司在2011年到2015年生产工艺用压缩空气全部自产。全厂共有空气压缩机4台,3开1备,根据空压机开启的时间,交替运行,实际排气压力为0.65-0.7MPa,年均用电量为45万kWh/年。空压机参数汇总见表1:

经现场调研发现,某公司目前空压机站的运行管理方式为:人工控制、无变频(加卸载频繁)、无中央自动调节控制系统。

整改方案具体实施如下:

安装空压机变频+中央控制系统,目的如下:

01、在用户气压要求不高的情况下,拉大上下载的压力设置,可以减少空压机的上下载的频率。

02、采用分组的方式设置变频调速机构,在减小了投资额的同时,达到了提高效率的目的。

03、增加中央控制系统,根据负载情况,确定优先启动/停止电机,提高系统运行效能。

技术原理

01、空压机变频调节

空压机变频调速技术目前主要应用于螺杆式空压机中,变频器控制通常低速启动,系统正常运行时,变频器通过检测安装在系统中(通常在干储气罐)的压力传感器信号,作为变频器恒压调节的反馈量,与变频器内的设定压力值相比较,经过计算得出变频器所需频率信号,自动调节电机转速,达到所需压力。当系统检测点的压力低于设定压力时,变频器输出频率升至50Hz,空压机电机转速达到最高。当变频器控制电机转速达到最低系统压力还高于设定值时,空压机开始下载。通常在安装变频控制后,不影响系统原有的各项保护功能(如水压、油压过低保护等)及故障报警、运行状态等显示功能,另有手动/自动运行功能,可以实现工频和变频运行之间的切换。

每个压缩空气系统的负荷都是不断变化的,这就意味着在每个压缩空气系统中至少有一台空压机处于调节状态,螺杆式空压机的卸载功率通常为其加载功率的15%-35%。对现有处于部分负载状态的空压机进行变频控制,不但可以节省空压机的空载损耗,还可以维持系统供气压力的稳定,减少系统虚假负荷和泄露量,提高系统供气可靠性。

压缩空气系统管路优化也是一个很好的节能方法,一个设计合理的压缩空气系统,管路系统的压力将不应该超过工作压力的1.5%。找出系统管路配置不合理的地方,检查是否有管路漏气,进而进行改进,如果将这部分管路优化,则系统供气压力就可以相应降低0.1MPa,整个系统的节能率就会提高7%以上。

根据以上数据可以得出,可以使用变频器对空气压缩机进行改造,使其具备调速控制的功能,改造后调速空压机可避免加卸载控制方式所带来的压缩机在部分负荷下效率较低的问题,可根据系统的负荷状况,实时的调整产气量,以适应负荷波动。

02、中央控制系统

采用中央控制的空压机节电系统,其功能和优势如下:

(1)可以省电约15%~35%;

(2)不改变空压机原有工作状态,保证机械部件和电器元件不受损害;

(3)使压缩机空载时处于停机状态,延长其寿命;

(4)降低液压油的温度,延长其使用时间;

(5)具有过流、超载、过压和欠压保护功能;

(6)全自动控制,无须专人看管。

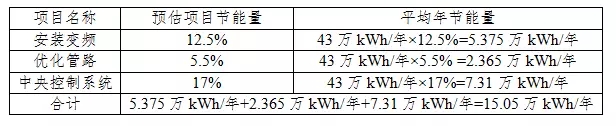

通过以上节能改造方案,取5年内空压机用电数据平均年用电量43万kWh/年,则节能潜力为: