发布日期:2021-07-18 15:54 浏览次数:

空压机进行变频恒压节电改造后,可获得三方面的节电空间

一、空气压缩机系统应用行业

在工农业生产中,经常需要一定压力的压缩空气。如电子、塑胶、五金、化工、木材、纺织、制药、造纸以及大量需要气动的系统,因此这些行业都安装了空气压缩机.功率范围从7.5KW到280KW。此设备在运行中消耗大量的电能,使生产成本上升,且噪声巨大,经常需要设备维护因此,压缩机节电改造势在必行。

二、螺秆式空气压缩机系统工作原理

螺杆式单级压缩空压机,其工作原理是由一对相互平行啮合的阴阳转子(或称螺杆)在气缸内转动,使转子齿槽之间的空气不断地产生周期性的容积变化,空气则沿着转子轴线由吸入侧输送至压出侧,实现螺杆式空压机的吸气、压缩和排气的全过程.空压机的进气口和出气口分别位于壳体的两端,阴转子与阳转子被主电机驱动而旋转。

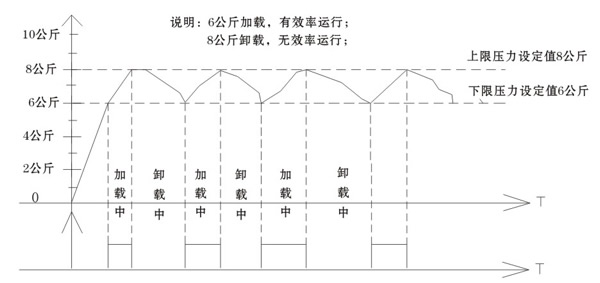

一般空压机的启动方式采用星三角降压启动后全压运行,等降压启动后空压机开始加载运行,系统压力从0公斤开始上升。如果系统压力上升到卸载压力(一般为8公斤),控制器使进气阀关闭,油气分离器放气,压缩机空载运行;直到系统压力低于加载压力(一般为6公斤)下,控制器使进气阀打开,油气分离器放气阀关闭,压缩机加载循环运行。如下图所示:

三、传统空气压缩机运行不合理的分析

1、电能浪费严重

a.加载时的电能消耗

在压力达到所需工作压力后,传统控制方式决定其压力会继续上升10%左右,直到卸载压力(一般为8公斤)。在加压过程中,一定会产生更多的热量和噪音,从而导致电能损失。另一方面,高压气体在进入气动元件前,其压力需要经过减压阀减压,这一过程同样耗能。

b.卸载时电能的消耗

当达到卸载压力时,空压机自动打开卸载阀,使电机空转,造成严重的能量浪费。空压机卸载时的功耗约占满载时的30%~50%,可见传统空压机有明显的节能空间。

2、工频启动冲击电流大

主电机虽然采用星三角降压起动,但起动电流仍然很大,对电网冲击大,易造成电网不稳以及威胁其它用电设备的运行安全。对于自发电工厂,数倍的额定电流冲击,可能导致其他设备异常。

3、压力不稳,自动化程度底

传统空压机自动化程度低,输出压力的调节是靠对加卸载阀、调节阀的控制来实现的,调节速度慢,波动大,精度低,输出压力不稳定。

4、设备维护量大

空压机工频启动电流大,高达5-8倍额定电流,工作方式决定了加卸载阀必然反复动作,部件易老化,工频高速运行,轴承磨损大,设备维护量大。

5、噪音大

持续工频高速运行,超过所需工作压力的额外压力,反复加载、卸载,都直接导致工频运行噪音大。

四、空气压缩机节电改造方案

a.采用空压机专用变频器,内置PID控制器,集成了空压机控制逻辑,配合LCD显示器,实现完美的变频空压机控制,可实现多计算机联网监控等高级功能具有维护简单,能实现变频、工频自动切换,在空压机单一故障时,仍可为用户提供不间断的供气能力。

b.采用一个独立的变频控制柜,内置变频改造的多数部件,包括变频器、操作面板、交流接触器、控制按钮等等。空压机改造时,只需要将用户原来的空压机系统的主电路和控制电路信号,接到对应的控制接线端子上,并接0-10V远程压力表或4-20mA压力传感器,即可完成对空压机的变频改造工程。该过程不需要对原空压机内部构造太多改动甚至不改动,具有改造简单、实施方便、不改变用户习惯,保留原有界面的优点,同时也便于日后的保养和维修。

c.进行变频恒压节电改造后,可获得三方面的节电空间

1、由于气动设备在5 Kw的气动力就能工作,我们可以在储气罐上设定气动压力6.5-7公斤左右就可以完全满足使用也避免了因主机向系统供高压力气体(7-8公斤)出现的大负载损耗浪费.

2、进行恒压改造后,储气罐上的压力稳定,当用气量减小时,通过降低变频驱动器的转速,减小供气量,当用气量越小,变频驱动器降低的转速越小,节电效果越大。

3、当空压机系统没有改造前供气压力在6-8公斤 斤范围内,会根据用气量的大小,稳定在某一压力值上,不卸载,处于一直加载的情况下运行.由于设计时,供气量通常大于需气量,所以通常会稳定7-7.9公 斤的压力值上通常所说的满载运行。如果进行恒压节电改造后,可根据气动设备设定一个最小压力稳定值在保证气动设备使用的情况下,避免了主机向系统长期向储气罐供高压力气体出现的损耗浪费。

五、空压机改用变频节电器后的优点

1、运行成本降低

传统压缩机的运行成本由三项组成:采购成本、维护成本和能源成本。其中能源成本大约占压缩机运行成本的77%,通过能源成本降低44.3%,再加上变频起动后对设备的冲击减少,维护和维修量也跟随降低,所以综合成本将大大降低。

2、提高压力控制精度

变频控制系统具体精确的压力控制能力。使压缩机的空气压力输出与用户空气系统所需的气量相匹配。变频控制压缩机的输出气量随电机转速的改变而改变一由于变频控制电机速度的精度提高,所以它可以使管网的系统压力变化保持在0.2bar范围内,有效地提高了工况的质量。

3、延长压缩机的使用寿命

变频器从OHz起动压缩机,它的起动加速时间可以调整,从而减少起动时对压缩机的电器部件和机械部件所造成的冲击,增强系统的可靠性,使压缩机的使用寿命延长.此外,变频控制能够减少机组起动时电流波动,这一波动电流会影响电网和其它设备的用电,变频器能够有效的将起动电流的峰值减少到最低程度。

4、降低了空压机的噪音

根据压缩机的工况要求,变频调速改造后,电机动转速度明显减慢,因此有效地降了空压机运行时的噪音.现场测定表明,噪音与原系统比较下降约3至7分贝。

六、22KW空压机节能器效益分析

1、节电的判定

节电度数=工频状态24小时用电量一节能状态下24小时之电量之差。

节电率=(工频状态24小时用电量一节能状态下24小时用电量)÷工频状态24小时用电量节能设备投资效益分析

2、空压机电机功率为: A= 22KW

日耗电(B)按70%的负载率计算为:B=A*0.7*24=22*0.7*24=369.6度

电费以0.8元/度计,日需电费(C)为C=B*0.8=369 6*0.8=295.6元

改造后按最低节电率20%计算

月节省电费(D)为:

D=C*20%*30=295.6*20%*30=1774.2元

年节省电费(G)为:

G=D*12=1774.2*12=21290.10元