发布日期:2020-05-11 19:59 浏览次数:

近日接到公司售后部门派工:贵州一客户保养某国际品牌空压机,两个星期换了两次油分,机器总是出现油分压差大故障报警。客户觉得问题比较复杂,是继续换油分?还是有隐藏的问题未检查出来?实在是没有头绪,客户希望我们售后工程师去现场帮助他们解决问题。

笔者即刻安排出行计划,第二天到达机器现场。经过一番认真检查和分析比对,发现油分压差故障并非油分质量问题造成的,而是因为油分压差传感器损坏,机器面板上显示的数值高于实际值,后来更换了新传感器,问题得到解决。

有较多客户对待此问题,经常是简单的重复多次更换油分,这样解决问题的方式不可取。多次去用户现场处理问题所耗费的人工、配件、时间等各类成本不说,多次停机检修耽误用户生产进度,问题又没能得到解决,用户各种抱怨,严重时还会影响与用户后续的合作关系。可见准确有效的分析问题原因,及时为用户解决问题是多么重要!

除了油分质量问题外,还有哪些原因会导致空压机油分压差大故障呢?通过笔者多年现场处理类似问题的经验,总结出空压机油分压差故障原因主要有以下几种:

一、空压机在非正常的工况下运行,机油受到严重污染导致油分压差大

问题表现:油分使用较短时间压差上升速度快,油分压差超过0.8bar(多数国际品牌空压机油分压差报警值),机器面板会出现油分压差大报警闪烁提示。

原因分析:油分在分离机油和压缩空气的同时,机油污染物也滞留在它的过滤材料孔隙之中,致使滤纸阻力增大,油分压差升高。污染物主要来源:

1、进气系统(用户现场空气细灰尘多、进气系统密封不严);

2、机油(机油选型不合理、保养换油不彻底,残留旧机油与新机油混合);

3、机器运行温度过高机油产生结焦积碳;

解决方案:停机泄压后用洁净的矿泉水瓶在放油口接300ml左右的润滑油静置,观察润滑油有无异常现象。比如润滑油底部有较多颗粒杂质、机油粘稠物(油品粘度大)、黑色块状积碳、水分、异味。润滑油里面较多的小颗粒杂质较多,应检查空滤到进气阀的密封是否完好,对于灰尘较多的工况,建议勤换空滤或使用纳米重载空滤;润滑油里有较多机油粘稠物(油品粘度大)、积碳、异味多数是油品变质,建议清洗油路系统并完全排掉再更换油品(选型),使用过滤效率更高,纳污能力更强的玻纤油滤。

二.空压机长期低温运行

低于75摄氏度,使得油分桶内冷凝水聚结,水分渗透在油分滤纸中,油分滤纸受潮,滤纸透气度下降,导致油分滤纸阻力增大,油分压差报警!

解决方案:一旦发现空压机油里面水比较多或机油乳化,建议适当提高机器运行温度,空压机主机排气温度一般控制在80-90摄氏度;乳化的机油建议全部换掉,空压机停机一周以上,开机之前建议从油分桶放油口排出冷凝水。

三、油分压差传感器虚报油分压差

问题表现:面板显示油分压差为负数或初始压差超过0.2bar,并且油品在保持良好的情况下压差快速上升。

原因分析:油分初始压差运行标准在0.1~0.2bar,机器在油品干净无污染的情况下出现油分压差异常,多数是压差传感器虚报。

处理建议:更换油分压差传感器

四、面板显示油分压差不稳定,严重时油分桶安全阀起跳。

问题表现:1、T型管道连接造成面板显示油分压差波动大;2、变频空压机变频运行面板显示油分压差波动大;3、面板报警油分压差故障且显示油分压差为****bar,油分桶安全阀间断性起跳。

原因分析:1、T型管道连接会导致有大量的冷凝水进入出气口管道,造成机器出气口气流异常,进而对油分的分离前后压力造成波动,引起面板油分压差不稳定;2、变频空压机正常运行情况下油分压差波动较小,波动较大多为压差传感器系统虚报压差,比如变频空压机加载率从20%上升到80%,压差从0.1-0.2bar依次变大,0.1bar压差波动属于正常;3、该现象多数是安全阀故障、机器不卸载、最小压力阀动作不灵敏、机器出气口管道有偶然性堵塞等因素。

处理建议:1、为避免油分压差波动不稳定,空压机排气管应从上方接入总管,如有多台空压机,则更需要此种接法;2、建议用压力表检测出油分分离前后的实际压力,然后与压差传感器检测的压力对比;3、仔细排查油分桶安全阀、进气阀、最小压力阀、出气口疏水器内部有无破裂等情况来逐一确定。

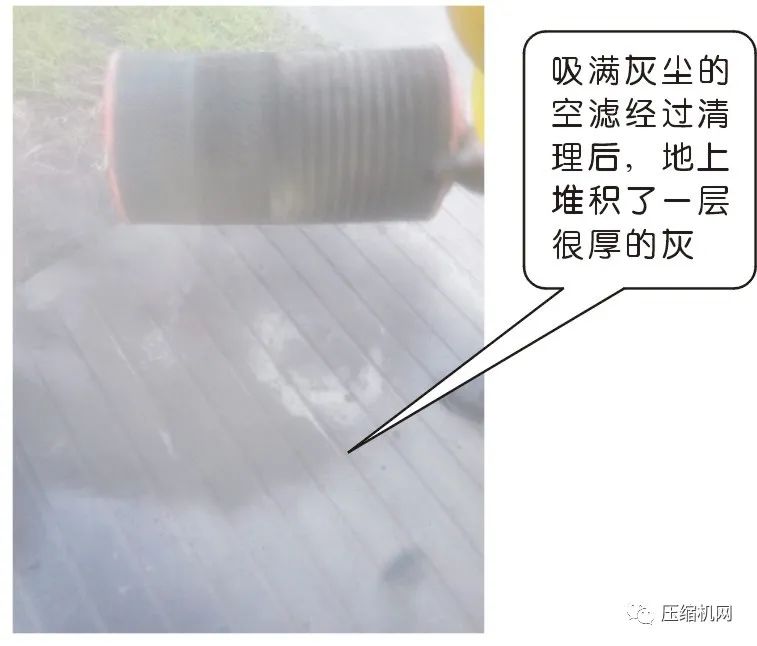

案例1:一位南京客户有一台160千瓦空压机,油分使用了1500小时出现压差大现象,到现场测量油分前后压差稳定在0.7 bar。停机压力归零后,从机器放油口接出油样静置沉淀,发现机油有较多黑色细小颗粒杂质,推测这些细小颗粒杂质多数是从空压机进气系统进来的灰尘。向前检查进气口和进气管密封良好,在拆空滤的时候发现空滤吸满灰尘。询问售后师傅空滤多久吹扫一次?售后师傅说没有吹扫过。拆出空滤后,在进气管内壁肉眼明显看到有较多细小灰尘。

原因分析:该客户为垃圾发电厂,众所周知,垃圾发电厂周围空气灰尘大,大量灰尘吸附在空滤后又没有及时清理导致空滤超出正常负荷,部分小灰尘颗粒通过进气口进入油路系统,油分在工作过程中拦截大量灰尘颗粒,造成油分压差大,后期改用了纳米重载空滤问题有效解决。

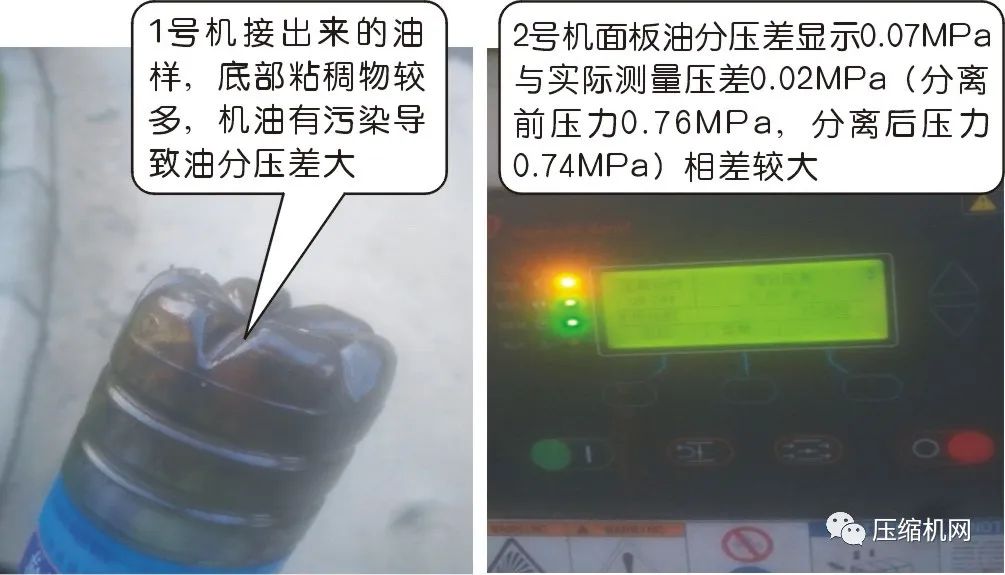

案例2:贵州客户油分在2台空压机上短时间使用出现压差大现象,现场售后师傅反映1、2号机面板显示油分压差0.6bar、0.7bar,1号机刚保养完才一个星期出现油分压差大,更换完油分后才一个星期油分压差又到了0.6bar,都不知道怎么和用户解释了。我们先去存放保养备件的地方寻找了线索:1号机前期由于机油混用,导致积碳严重,直接把第一个油分挤爆,用机油冲洗两次油路,再更换了耗材。第二天1号机停机泄压后,安装压力表检测油分前后压力,开机加载稳定后检测油分分离前压力7.7bar,分离后压力7.1bar,实际测量油分压差0.6bar。取油样,机油在放出来的过程中有带细丝状的粘稠物一起流出,静止后机油下面有明显的黑色粘稠物。2号机测量油分压差,分离前压力7.6bar,分离后7.4bar,油分实际压差在0.2bar。

原因分析:1号机由于保养时油路有积碳没清洗干净,导致新油污染引起油分短时间使用出现压差大。此类故障不能只是简单换油分,需要彻底清洗油路并完全排掉才能从根本上解决问题;2号机是压差传感器虚报,建议校正或更换新的压差传感器。

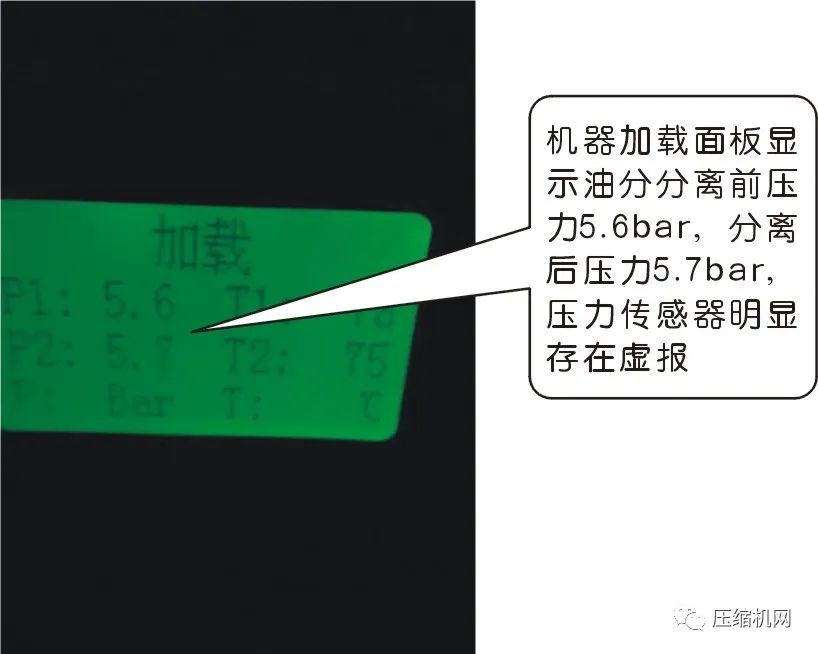

案例3:2019年4月份晚上接到一位浙江客户电话反映,一台空压机面板显示油分分离前的压力P1为5.6bar,分离后的压力P2为5.7bar,分离前比分离后压力还低,是不是油分的原因?机器运行无其他异常。接到客户电话本能地告诉客户说不会,这是一起典型的油分压差传感器系统虚报故障,客户对调P1、P2压力传感器后很容易验证。

原因分析:空压机油分桶的结构设计,油分分离前的实际压力都是大于分离后的实际压力,机器加载出现分离前压力低于分离后压力故障肯定是压力传感器虚报。

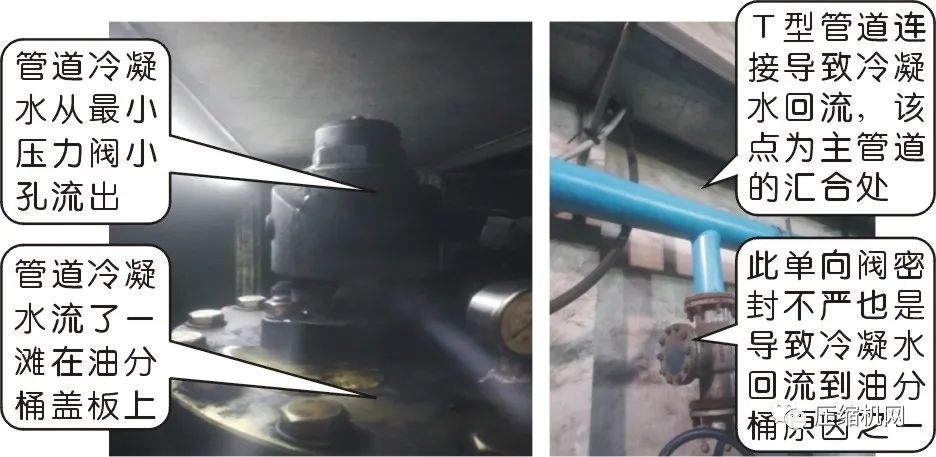

案例4 :广东客户一台200千瓦空压机面板显示油分压差在0.3-0.7bar之间,刚换半个月的油分压差为什么会波动这么大?我们现场检测油分真实压差0.3bar,在检查机器的时候发现最小压力阀处的一个小孔往外冒水,拆开最小压力阀时有大量的冷凝水冒出。为什么会有这么多的冷凝水在机器排气口?现场查实这台机器的出气口与主管道的连接方式为T型连接。

原因分析:空压机的T型管道连接导致冷凝水没有及时排出,引起冷凝水回流,导致压缩空气无法正常排出,引起油分桶内的压力变化,造成面板显示油分压差波动大。排气管应从上方接入总管,如有多台空压机,则更需要采用此种安装管道方式。

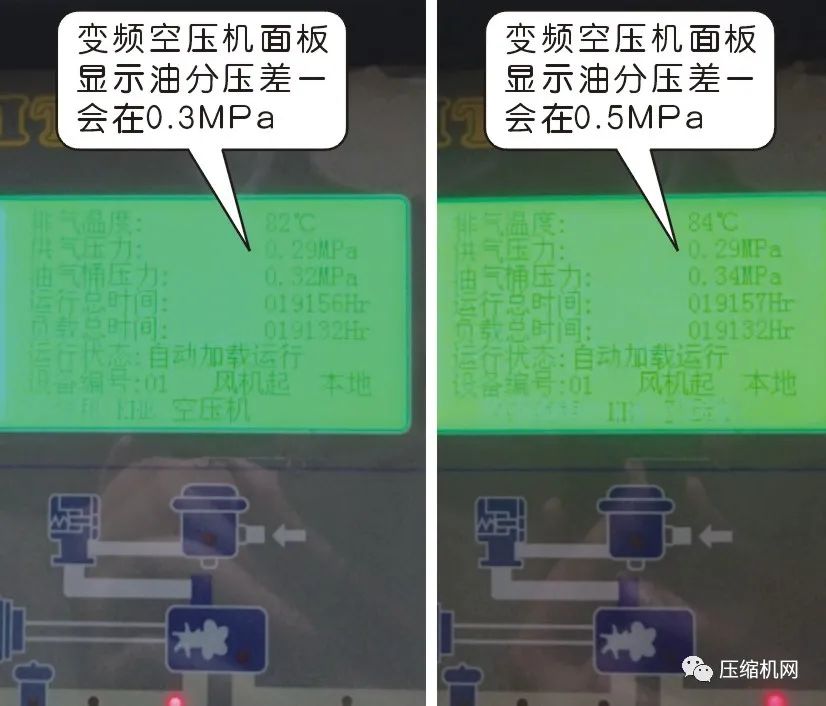

案例5 :杭州一位客户反映才保养一天的变频空压机面板出现了油分压差波动大的情况,客户怀疑是不是油分出现了问题,因该型号油分是成熟产品,不大可能出现这种问题。带着这个疑问到了现场,随即安装压力表检测油分分离前后的实际压力,油分实际压差为0.2bar,在正常范围,油分压差结果让客户满意。

原因分析:刚保养的变频空压机因为压差传感器不准造成面板显示油分压差波动大,属于传感器系统虚报油分压差,现场更换压差传感器问题得到解决。

案例6:一位武汉客户有一台机器安全阀2-3天起跳一次,油气外喷,声音很大。客户怀疑是油分压差大引起的,因为前面已经换了一次油分问题还是没有解决,和客户一起到现场排查。机器报警记录为油分压差故障,油分压差****bar,主机喷油压力10.6bar,意思是油分压差异常,机器喷油压力过高,油分桶上面的安全阀保护性起跳。和客户售后商量开机看,机器开机运行,面板油分压差0.2bar,在正常范围,观察机器运行半小时其他方面也看不出问题。在排除最小压力阀、加卸载、安全阀故障后,我们商量分析应该是机器出气不顺畅引起油分桶安全阀偶然保护性起跳。我们往冷却器后面查看,出气口还有一个疏水器,拆开检查,疏水器里面的水分芯外壳脱落了。

原因分析:疏水器水分芯外壳脱落造成机器出气口气流波动异常,外壳恰巧堵塞出气口,压缩空气出不去使得油桶内压升高,最终导致油分桶安全阀起跳,更换疏水器后故障及时解决。

空压机油分压差故障是空压机最常见故障现象之一,有时候让空压机售后人员非常头疼,希望在此分享的故障原因及案例分析能给大家解决问题提供一点参考。今后当我们空压机售后人员再遇到类似情况时,就会对空压机进行系统的检查排除,从而找出真正的原因并能及时有效的解决问题!