(首钢京唐钢铁联合有限责任公司能源与环境部,河北唐山063200)

[摘 要]:随着我国“碳达峰” 和“碳中和” 目标的提出,意味着高能耗企业不仅要为能源直接消耗买单,还要为超标的碳含量买单。压缩空气具有洁净、易调节、输送便捷的特点,因此被广泛使用,据不完全统计,空气压缩机用电量占全国发电总量的95% ~10%,在工业领域空压机占企业用电的10% ~35%之间,个别行业占比65%之多。从压缩空气零放散、压缩空气系统降压运行、优化控制系统出发,对影响压缩空气节能潜力进行探讨,以适应当下的节能减排要求。

文章编号:1006-2971(2022)04-0056-04

节能降耗、高效环保是目前乃至将来世界经济发展的趋势和潮流,因此众多的钢铁企业把深挖设备技术潜力、减少能源消耗、降低生产运营成本、开展节能增效作为企业发展和生存的根本。在钢铁企业中压缩空气是必不可少的能源介质,空压机的电力消耗巨大,因此如何科学管理压缩空气系统、降低空压机能耗,已成为各大钢铁厂能源管理人员和技术操作人员研究的热点问题之一。

某大型钢铁公司设计年产铁1347万吨、钢1370万吨、钢材13406万吨,配套有7座空压机站,按照相对集中的供气模式分布,根据用能负荷,在主要用户附近就近建立空压机站。其中包括27台流量250N·m3/min、压力0.85MPa仪表用空压机,4台流量100N·m3/min、压力0.85MPa仪表空压机;5台流量400N· m3/min、压力0.55MPa炼钢连铸雾化空压机,压缩空气系统日总耗电量为130万kW,占公司日总用电比例约为5%,本文以某大型钢铁公司压缩空气系统节能应用实例展开探讨,供同行业参考。

某大型钢铁公司现装备连铸机4台,每台铸机2流,共计8流。板坯规格为:1#、2#铸机规格相同(分0~19段),2150mm;3#、4#铸机规格相同(分0~19段),1650mm,每台铸机设计拉速0.3~2.3m/s。连铸雾化压缩空气使用的是由能源与环境部炼钢空压机站提供的普通压缩空气(压缩空气含水),其中1#、2#铸机设计压缩空气平均使用量为373N· m3/min,最大使用量为434N·m3/min,3#、4#铸机设计压缩空气平均使用量为317N·m3/min,最大使用量为365N·m3/min。随着钢品种结构调整,连铸工艺变化,连铸用压缩空气所需用量减少,实际用风量较初始设计低,通过对炼钢作业部4台铸机实际用量统计分析,目前1#、2#铸机分别对压缩空气需求为320~383N·m3/min,与初设基本一致;3#、4#铸机目前分别对压缩空气需求为216~283N·m3/min,与初设需求量偏差较大。

当3#和4#铸机有一台铸机在线生产时,空压机进入节流模式,入口导叶进入最小运行角度时,放散阀开至15% ~25%,约8000N·m3/h压缩空气放散;当3#和4#铸机同时浇钢时,放散阀开至20% ~35%,约11000N·m3/h压缩空气放散。炼钢连铸4台交替运行,3台铸机同时生产平均20h/d,1#、2#铸机搭配3#、4#铸机任意一台设备运行时,平均放散量为9500N· m3/h, 日放散量为76000N·m3/d,空压机运行过程中存在压缩空气放风情况,造成能源介质浪费,运行电耗高的问题。

以实现能源价值、能源效率的最优匹配,追求冶金企业能源流有序运行为目标,通过研究分析决定在炼钢空压机站空位增加一台额定压力0.55MPa,流量为200~250N·m3/min节能型离心式空压机,由于现场没有预留机位,需要增加设备基础,同时配套空气过滤器、配电系统、控制系

新增空压机投运后当1#、2#铸机任意一台或两台在线运行时匹配等数量400N·m3/min空压机;当3#、4#铸机在线运行一台时匹配250N·m3/min空压机;3#、4#铸机两台同时在线运行时匹配一台400N·m3/min和一台250m3/min空压机,根据用户实际需求量, 匹配等流量空压机。现有400N·m3/min功率为2424kW,低负荷运行时耗电量为2000kW·h,新增机组功率约1200kW,炼

钢连铸4台交替运行,3台铸机同时生产平均15h/d,日节省耗电量约12000kW,折合人民币5160元,全年经济效益约181万元。

在与同行业先进钢铁厂对标中发现,先进钢厂仪表压缩空气管网压力仅为5.5kgf/cm2,而本大型钢铁公司仪表压缩空气管网运行压力6.5kgf/cm2,管网运行压力高出1kgf/cm2,据技术统计压缩空气管网压力降低0.1MPa,对于成本可降低8%,节能空间较大。

通过反复研究测算及实地考察,除烧结气力输灰、质检验部冶炼分析中心试样输送用气压缩空气压力需要超过065MPa外,其他用户压缩空气用户在管网压力0.6MPa即可满足生产需求,因此提出通过改变压缩空气管网运行方式,将压缩空气要求压力高的生产单元独立出来,单独供气,优化压缩空气供气模式,降低整体压缩空气管网压力,达到节能降耗的目的,具体实施方案为:

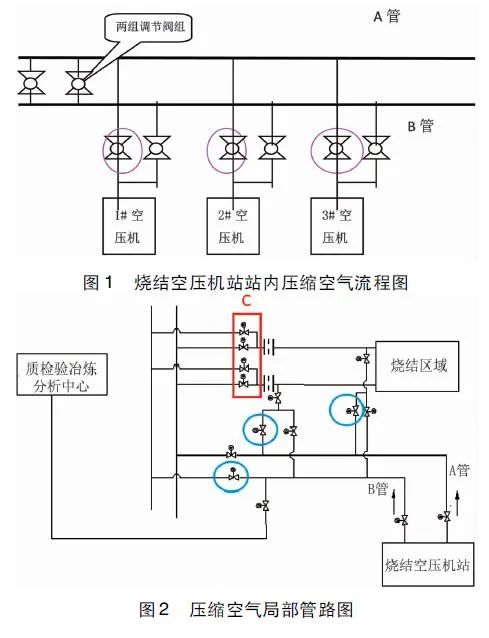

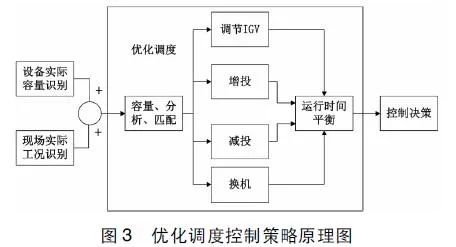

(1)烧结空压机站现有3台250N·m3/min机组,全部给B管供气,两用一备,B管再专供烧结东管,保证气力输灰生产线、冶炼分析中心压力0.65MPa以上。

(2)增加两组调节阀组,与公司管网A管联通。管网如图1。

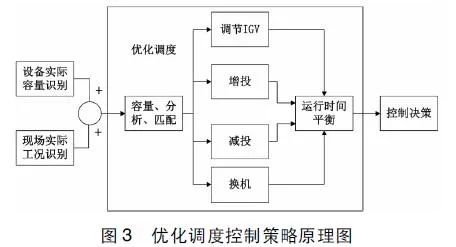

空压机站B管单独给烧结东管供气,关闭蓝色色圈内的阀门。在如图位置C处安装调压阀组,在专供B管压缩机突然停车时,通过综合管网快速供气,保烧结区域用户受影响最小。在空压机站内增加调节阀组,当B管压力高时,向管网供气,减少放散。通过将烧结空压站由2#、3#机单独供烧结区域高压管网,烧结1#机出口阀有30%高压联通低压,用来保证烧结高压管网压力正常,同时从烧结高压压缩空气管网取点引出一根管至质检验冶炼分析中心,从烧结高低压管网趋势看到,此期间烧结高压管网在6.37~7.07bar之间,低压管网在5.8~6.0bar之间,均可以满足高低压用户要求。

项目实施后节能效果立竿见影,通过降低仪表压缩风管网压力减少了2台250N·m3/min在线运行空压机,通过减少空压机在线运行台数和时间从而达到节约电量的目的,与同期相比,上半年共节电量约2800万kW·h,节约成本约1120万元。

某大型钢铁企业空压机站实行无人值守定点巡视模式,将所有空压机站数据上传至炼钢空压机站,压缩空气控制系统根据现场负荷需要发出加/卸载命令时,系统只能按照原先设定好的压力对空压机进行加/卸载,或者通过人为经验对设备进行加/卸载,然而这种加卸载方式存在很多不合理的地方。例如当管网压力不能满足用户需求,然而此时用户增加用风量较少,波动范围不大,若此时加载一台250N·m3/min空压机,则系统会存在“大马拉小车”的现象;若用户用量较大,需要匹配一台250N· m3/min空压机,而实际启动了一台100N·m3/min空压机,由于一台100N·m3/min空压机满足不了生产需求,还需要再启动2台空压机,这就会造成原本可以开一台250N·m3/min空压机就能满足生产需求,变为开启3台100N·m3/min空压机,这样就会造成很大的资源浪费。而且压缩空气系统各站是独立控制,未实现整个压缩空气管网的系统级优化、系统级产量精细调节功能,压缩空气总产量只能通过开停机、加/卸载进行粗放调整,从而造成了能源浪费。

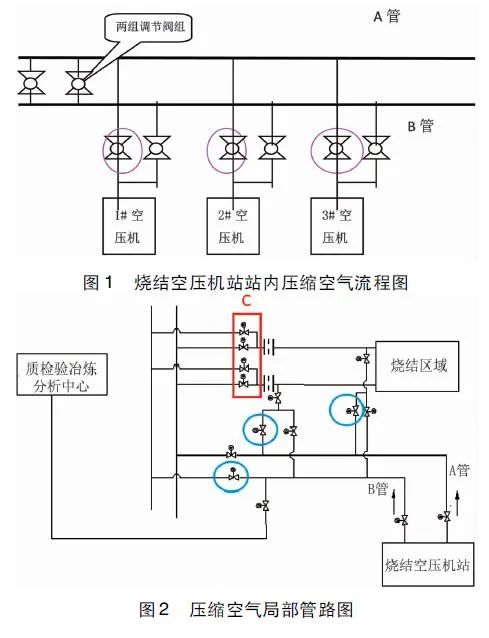

通过建立调度智能控制模型,采用自平衡算法来优化调度机组的运行,它是基于容量匹配和运行时间平衡的算法。由于系统中设备容量存在差异,系统会实时计算用气设备的需求容量,并通过调节IGV、增投、减投或换机(用较小容量机组替换较大容量机组)进行自动容量匹配,优化调度各设备工作时段,尽量减少无功运行。

而系统进行容量匹配,需要调节IGV、增投、减投或换机时,会自动平衡各设备的运行时间,即每次开机前系统均比较各台设备的运行时间,使运行时间最短的设备最先起动,运行时间最长的最先关机,从而达到均匀各设备运行时间的目的。这样,能够使整个系统设备时刻保持最佳工况,使系统获得!可靠性的同时实现高效节能的控制效果。优化调度控制策略原理如图3所示。

压缩空气智能管控系统及优化集成技术主要包括用户末端减压节能技术、压缩空气产量智能调控技术、压缩空气输送智能匹配技术,实现了压缩空气系统可以根据用户使用情况优化调配各空压站生产规模、精细化调整总产量,从而使各个用户端压力保持在稳定而最经济水平,使压缩空气系统在生产环节优化节能,实现了根据用户侧压力数据按照就近生产原则调节各空压机站压缩空气产量,使用户压力稳定保持在最佳水平,避免远距离输送,使压缩空气系统在输送环节优化节能,在用户侧应用末端减压节能装置,减少用户压缩空气用量,使压缩空气系统在使用环节优化节能。最终使压缩空气管网平均压力由0.58MPa下降至目前的0.55MPa,压缩空气平均电耗下降0.008kW·h/Nm3,使用户压缩空气使用量下降6%。

压缩空气节能降耗是要从整个系统入手,以“源头控制、过程管控、末端治理” 的原则实现系统优化,通过优化雾化用压缩空气运行模式,实现了雾化用压缩空气零放散,减少了雾化用压缩空气生产和供应,能源消耗随之降低;摸排生产用户用能需求,提出压缩空气分压力等级供能,对个别高压用户单独供风,同时对低压仪表压缩空气用智能化手段撬动精细降本对新动能,实现了对空压机机群智能调控。以上措施实施后,压缩空气系统节能效果显著,压缩空气实现节能减排不仅有助于降低钢铁行业碳排放量,也能为全社会推进节能减排做出巨大贡献。

[1] 张静,王伟业,魏唐槐,安永军.大型钢铁企业压缩空气系统节能

措施[J].冶金能源,2019,(2):11-13.

[2] 周佃民.压缩空气系统节能技术综述[J].上海节能,2010,(10):