塞往复压缩机强制注油系统的应用

张安斌1,钱俊峰2

(1.北京杰利阳能源设备制造有限公司,内蒙古乌审旗017300;

2.中国石油长庆油田长北作业分公司,陕西榆林719000)

[摘 要]:压缩机润滑油系统是保障压缩机安全、稳定、连续运行必不可少的核心系统,天然气压缩机润滑油系统可分为机身(低压)润滑系统和强制微油量(高压)润滑系统,在压缩机运行过程中,运转部件会产生摩擦和热量,而润滑油正是通过润滑系统对每一个转动副件进行合理的润滑,来减少磨损带来的损害,保障机组长期有效运行,强制微油量系统是将指定量的润滑油精准地输送到活塞杆填料函和气缸内。

[关键词]:往复式;活塞压缩机;强制润滑

中图分类号:TH457 文献标志码:B

文章编号:1006-2971(2022)04-0042-10

选用合理的强制润滑油系统方案来保障压缩机长久高效地运行,可避免压缩机停机带来的高昂成本。往复压缩机活塞在气缸来回做功,为减少活塞环和填料的磨损,延长配件运行周期,需设计配套的强制润滑系统,将指定量的润滑油精准地输送到气缸和填料的注油点。

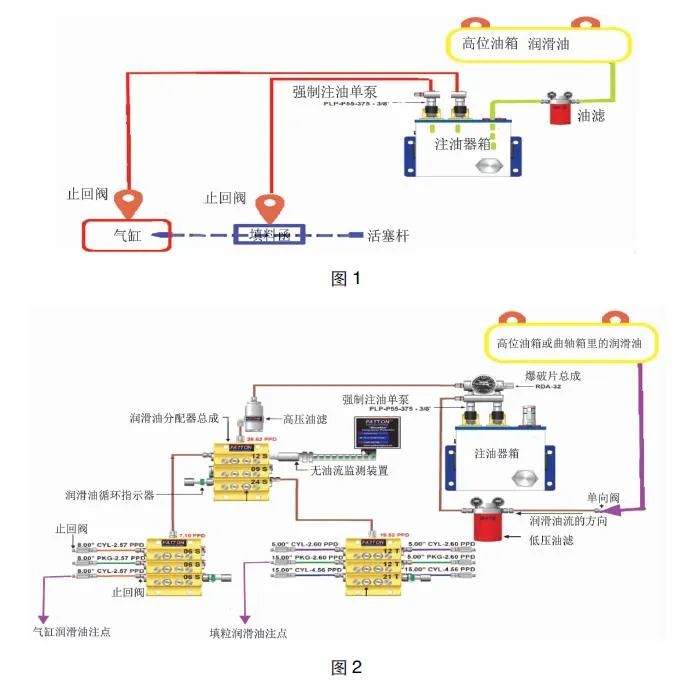

早期传统的点式注油器系统是一个注油泵对应一个润滑注油点,注油器的驱动结构和注油泵的可靠性决定了注油器的性能,单泵注油量输出可调。系统逻辑如图1所示。

由于点式注油器系统可靠性不高,要求巡检人员定时观察单泵工作情况;后期开发出递进式润滑系统,使用分配阀将从注油器出来的润滑油,按分配阀结构比例精确分配到各个注油点,同时监测分配阀系统中任何一点,加装无油量传感器或者开关

监测系统是否工作正常,保障了机组安全运行。系统逻辑图2表示。

如气缸压缩气体介质的特性或气缸润滑特殊要求,气缸的润滑油需单独设置高位油箱给强制润滑系统供油。

配套设计时,需把高位油箱放置在合适的高度以至于润滑油有足够压力满足强制润滑油泵的入口压力。

如对气缸润滑油无特别要求,其润滑油可以用机体曲轴箱的润滑油通用,在美国Ariel压缩机组强制润滑系统设计中,润滑油通过止回阀在50至60PsiG的压力下从机架油道中抽取,然后输送至强制润滑泵,在GE机组强制润滑系统设计中,机身润滑油通过一个减压阀然后输送至强制润滑油泵。

GE压缩机与Ariel机组系列在强制润滑油泵的驱动方式设计有所不同。

GE压缩机曲轴上安装有斜齿轮驱动另外一个斜齿轮,通过联轴器连接注油器箱。

美国Ariel压缩机组配置单链传动系统,由曲轴驱动运行润滑泵和强制润滑箱。安装在偏心盖上的惰轮链轮可调整链条的松紧度。因为驱动程序可以顺时针或逆时针运行,所以Ariel可以配置链驱动程序以“标准” 方向或“反向” 方向运行。所有KBU:Z、B和V系列机型以及JGC:D和F六拐机组均采用双链传动系统。一般曲轴链齿轮与强制润滑链齿轮的转速比为50∶1。

美国Ariel压缩机组KBU/6的强制润滑系统是采用防爆电机驱动,此机型多用于储气库项目。

强制润滑油泵的功能是将润滑油加压至分配块,表1列出常见的几款注油泵:

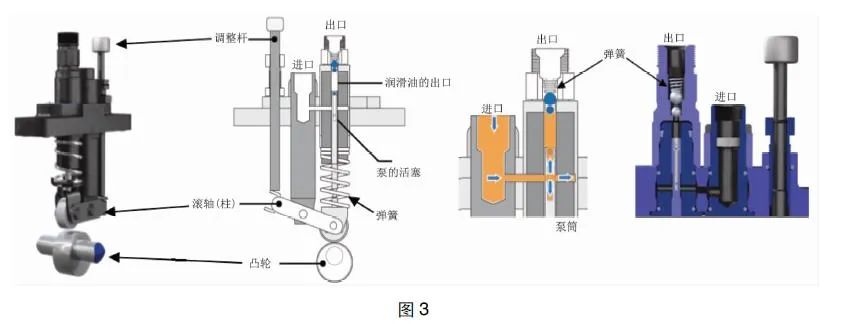

如图3所示,位于吸入冲程的左侧,此时,滚轴(柱)位于凸轮的低点,这允许泵筒中的活塞完全伸出并通过泵进口加注机油,当凸轮旋转到一个高点时,泵被强制进入其排出行程,通过向上或向下移动调整杆来调整此泵的循环时间(或泵体积输

强制润滑箱安装强制润滑油泵,来自曲轴箱的斜齿轮驱动或者链条转动润滑箱内的链轮和蜗轮,蜗轮转动凸轮,来运行强制润滑油泵的吸入和排出行程。根据压缩机的尺寸,美国Ariel压缩机可以装配1泵、2泵或4泵润滑箱,润滑箱中装有强制润滑泵和泵运行所需的部件。

通常,因为强制润滑油泵的磨损从而在运行过程中泄漏微量的润滑油至注油器箱内,机组长时间运行后,注油器箱内的润滑油液位会缓慢上涨,为解决这一问题,美国Ariel压缩机的润滑箱和曲轴箱之间有一个排放管,这样润滑箱内油位上涨至排放管位置时,油会流至曲轴箱,防止润滑箱内油位过高泄漏至撬体。

爆破片一种老式的压力释放装置,它是一个铝制圆盘,当系统产生过大压力时,破裂盘会爆裂,将润滑油排放到撬体上,并防止损坏强制润滑油泵,金属圆盘和盖子的厚度决定了圆盘爆破的压力,所有的铝片都用不同颜色表示爆炸压力,爆破片的预选爆破压力应该至少高于复位压力指示器的额定压力800磅,强制润滑系统必须安装“爆破片装置”或替代装置;当片破裂时,油通过阀盖上的开口排出,无流量装置将启动并向控制面板发送警报信号。

爆破片有颜色编码,以指示其泄压额定值,一般机组的维护和修理手册中列出了适当的爆破片等级(图2)。

为了使注油系统正常工作,润滑系统管线中不得有空气或气体,初次配套机组时或大修机组完成时使用吹扫抢可以快速清除润滑系统管线中的空气。

强制注油分配块是强制注油润滑系统的一个主要的组成部分,该分配系统使供油泵能够将高压润滑油准确可靠地分配到气缸和填料注入点,每个力分配阀组包括阀门、活塞、所有润滑油出口上的止回阀和压力计,详见表3。

循环指示器跟随分配块活塞运动,因此操作员查看可以监控和控制油耗,设置润滑率,并容易发现注油系统故障。

常见循环指示器生产厂家是美国CPINeomag,长度2.41英寸,接头为11/16英寸,号(美国):#7461670B1-USD570236S,USD591627&USD613631S。

接近开关用于监测分配块组件的分压阀的是否正常运行,以检测活塞的移动,并向面板提供开关信号,每次循环时间脉冲,红色开关触点打开和关闭,接近开关配有可视循环指示器,在检测到润滑系统问题及时向控制面板发出警报并关闭压缩机的

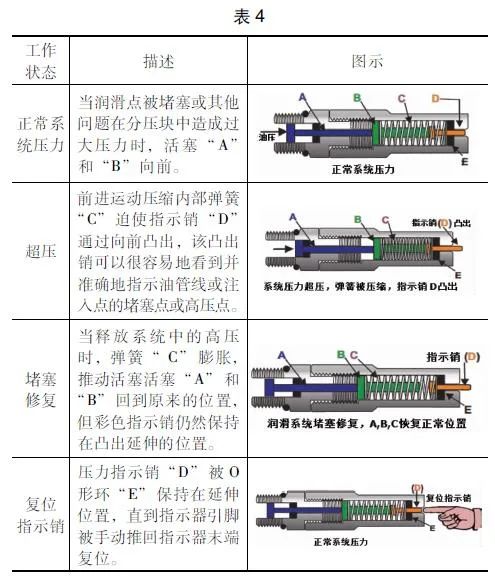

使用重置压力指示器的主要作用是容易找到导致分压块系统堵塞点和压力过高的润滑点,操作人员可以迅速识别和排除润滑点过高压力的故障,如果分压块上没有安装压力指示器,操作人员必须拆卸压缩机气缸和填料压盖上每个喷射点的止回阀

(一次一个),手动泵油或者使用吹扫枪检查每个点,排除检查哪个喷射点被堵塞,这过程非常耗时,当压力指示器安装在分压块上时,通过在压力指示器上找到凸出的销钉,就可以迅速判断系统中导致压力过大的润滑油点,这就减少了排除故障的时间。美国PATTON公司制造的润滑油分配器,每个分配块上安装了压力指示销,当单个分配块压力过高时,压力指示销的销钉就会凸出。

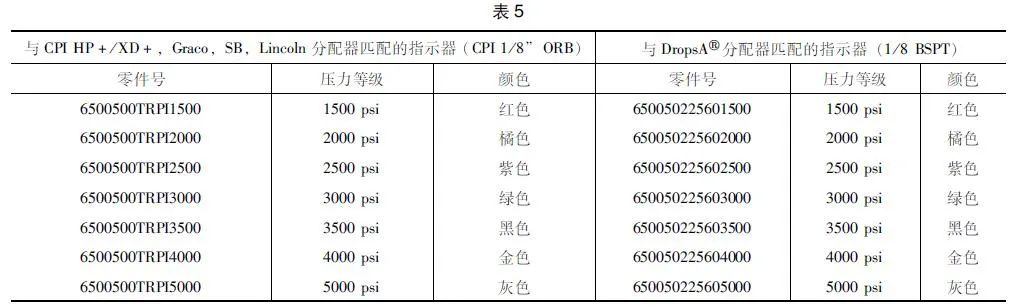

表4:压力指示器在不同状态:正常系统压力、超压、堵塞时的动作原理

美国PATTON公司的重置压力指示器在Ariel,Lubriquip,SB,GracoCPI和Trabon的分隔块上都有应用。

压力指示器的长度通常是2.35英寸,材质使用300不锈钢体及弹簧,采用Viton O型圈密封(Viton 是美国Chemours公司注册的商标),指示销是彩色涂装的铝材质,表5为与各分配器匹配的零件号和其他信息。

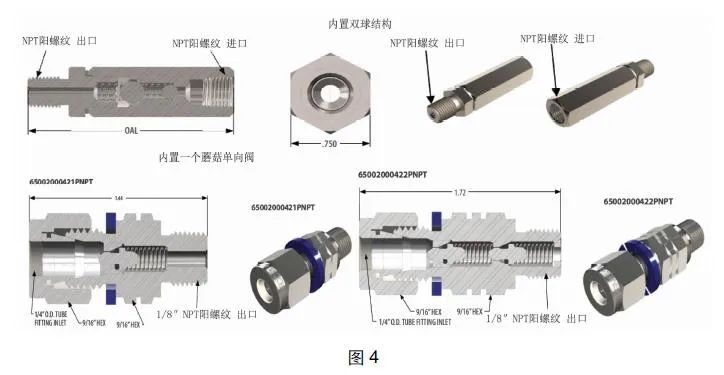

CPI单向阀广泛应用在压缩机缸/填料润滑和液压系统;阀体采用碳钢或不锈钢,球体材质用440F型不锈钢,弹簧材质为不锈钢,最大运行温度可达204.5°,最大运行压力可达552bar,见图4。

无油流传感器用于监测分配器柱塞的运动,来判断润滑油是否正常工作,执行监视和关闭机组功能,让机组及时停机,保护填料和气缸部件,其直接安装在分配器上。DNFT是一种全封闭式固态电子设备,用于检测在线渐进式润滑系统上的慢流量和无流量。数字无流量计时器集成了一个晶体振荡器,可精确监控润滑系统的循环时间,从而实现精确的定时关机功能,用于适当的“定时”关闭保护的分阀活塞的监控器的运动,直接受温度或油粘度影响的分阀的闭合环或开环操作的安装,而不受外部温度或油粘度的影响,不需要外部电源可更换的可重复显示的LED来显示LED。内部锂电池为其供电,可轻松更换。

通过分流阀组件的润滑剂流迫使活塞来回循环,从而导致连接到活塞的磁铁横向运动。微处理器监视其运行情况,该微处理器复位计时器,点亮LED,并使设备继续运行。这表明润滑系统完成了一个完整的循环。微处理器必须在预定时间内接收

到该周期,否则将发生关机。当分配阀恢复正常运行时,DNFT将自动重置警报电路。

最大扭矩值25英寸磅,正常循环指示是明亮的频闪型闪烁,所有导管和连接件必须支撑导管和配件,以免弯曲磁体外壳;磁铁组件后,有必要用吹扫枪清除分隔器润滑系统中的所有空气。

LCD显示总分压阀周期。程序警报时间最大值:4′15″(255s) 最小值:20s将编程磁铁插入DNFT侧面的1/8“凹入开口中。如果未选择模式1,则卸下并重新插入编程磁铁直到LCD指示模式1为止,在显示模式1时不要移除编程磁铁要设置警报时间,请按下并释放弹簧加载的磁铁组件,直到所需的警报时间(以秒为单位) 在LCD上显示=60s警报时间。卸下编程磁铁。如果DNFT处于此模式,它将显示总的分隔阀周期,现在设置为60。

LCD以秒为单位显示分隔阀的周期时间。LCD将计数分隔阀的每个周期以秒为单位,从“0” 开始直到分压阀完成一个完整的循环。当分压阀完成一个完整的周期时,LCD将重置为零并开始每秒计数,直到完成另一个周期。

LCD显示使用的总品脱。在此模式下程序分压阀总计。最大分度阀总数:120将编程磁铁插入DNFT面上1/8“的凹入开口中。如果未选择模式3,请移除并重新插入编程磁铁,直到LCD指示模式3。请勿移除编程磁铁当显示模式3时,要对分压阀总和进行编程,请添加要安装DNFT的分压阀总和,例如:24+24+24=72。按下并释放,输入分压阀总和弹簧加载的磁铁,直到液晶显示屏上显示分配阀总和,当显示分隔阀组件的总数时,取下编程磁铁,此时已对DNFT进行了编程,如果处于模式3,将在液晶显示屏上记录总品脱。在所有模式下,LED都会闪烁,以指示每个分配阀周期。此闪烁使操作员可以设置泵速。

LCD显示每天品脱的泵速。注意:在压缩机运行的情况下,将单元安装在除压阀上时,请勿将编程磁铁插入后开口。DNFT将进入警报状态,压缩机将关闭。在压缩机运行的情况下,将分度阀安装到DNFT时无法更改模式。必须从分配阀上拆下DNFT才能更改模式。从分配阀上取下DNFT后,操作员可以通过插入和取下编程磁铁来更改为任何模式,直到LCD显示所需的模式为止。请注意:DNFT将存储所有已编程的信息,直到插入编程磁铁并按下弹簧加载的磁铁为止。如果在编程磁铁就位的情况下按下弹簧加载的磁铁,则设备默认为零,必须重新编程。

本节主要总结气缸和填料润滑的最佳润滑速率和润滑油消耗量,相同的压缩机机组在不同的工况下,其气缸和活塞杆填料的注油量也不相同;同一机组,新机启动或者大修保养后在200h磨合期内使润滑油的消耗量应该翻倍。

CCT分配器技术公司提供了一个理论数据:压缩机气缸在压力低于1000psi(6.8MPa)的情况下,24h内的润滑率应该是1品脱的油相当于2000000平方英尺的气缸表面,即0.002英寸的油膜厚度。

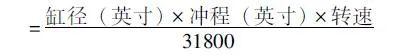

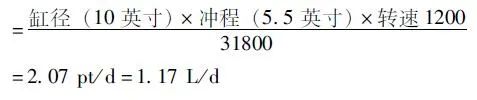

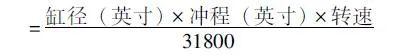

例如:计算一个缸径10英寸,冲程5.5英寸在转速1200r/min气缸润滑油消耗量是多少?

表7,CCT分配器技术公司润滑油消耗量文件里,活塞杆直径和润滑油消耗量。

分配器中的单个分配块T系列表示双向出口,S表示单向出口,10T表示对应分配块中的柱塞往复一次向每个出口输送的润滑油量为0.010立方英寸(约0.16mL或者5滴油),10S为单出口,润滑油量加倍,如下图分配块06T则表示该分配块中的柱塞往复一次向每个出口输送的润滑油量为0.006立方英寸。

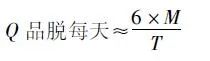

润滑系统的注油器必须满足机组对润滑注油量的要求,如下是如何计算配置润滑系统的注油量:分配器注油量理论公式:通过润滑系统的油量:

T=分隔块一个完整循环的时间(秒),即无油流传感器DNFT的发光二极管闪烁两次的间隔时间。

例如:见图5,已知一个分隔器的循环时间为22s(根据DNFT闪烁灯间隔时间22s),分配块每个分配器的每天的油量,计算该通过润滑系统每天的油量。

则压缩机经分配器系统每天消耗19.64品脱每天(11.59L/d)。

14 AJAX整体式压缩机DPC系列强制注油系统设计配置

AJAXDPC系列机组强制润滑油系统的注油单泵油采用高位油箱独立供油,一个3/8″注油单泵给动力缸分配器提供高压油,一个1/4″注油单泵给压缩缸分配器提供高压油,分配器上安装循环指示器和接近开关用于巡检和报警,注油箱的动力系统由曲轴上斜齿轮带动传动轴。

14.2 AJAXDPC系列机组强制润滑油系统注油量计算

根据转速计算DPC-22系列和DPC-28系列发动机气缸、压缩机气缸及填料的润滑油正常消耗量(品脱每天),见表8。

按1品脱/25马力计算,正常工作时引擎气缸的润滑率是1品脱/30马力。

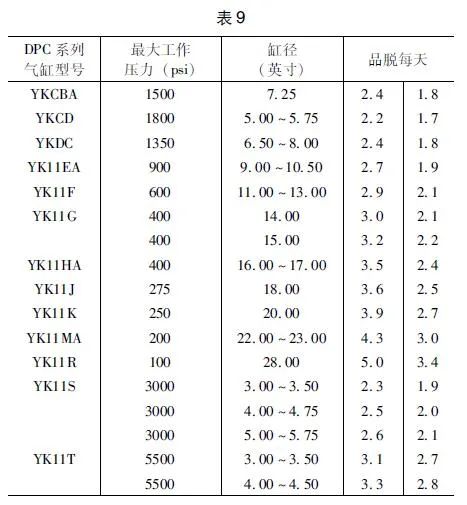

表9:压缩机气缸的费率是根据清洁和干燥气体的使用,以及按照AJAX工程标准ES-1006润滑油。列出的费率是根据压缩缸最大工作压力和最大缸径,并包括填料活塞杆。

(0.0000314×缸径-英寸×冲程-英寸×转速)+(0.000333×排气压力psig)+0.75≈品脱每天例如:已知使用气缸的型号是YK11G,缸径14英寸,冲程11英寸,转速440,排气压力400psi-g,求气缸每天润滑油消耗量:

(0.0000314×14×11×440)+(0.000333×400)+0.75≈3.00品脱每天

早期传统的机组单个注油泵对应单个注油点,机组操作员需要关注和维护多个注油泵,任何一个单泵损坏不会有报警停机保护,很难校验单个注油泵的注油量。

15.2 GE压缩机CFA3系列RA5系列MH6系列强制注油系统设计配置

GE/CameronCFA3系列RA5系列MH6系列强制注油系统采用的是Premier公司注油箱,曲轴齿轮驱动,递进式润滑系统设计;气缸用油如无特殊要求,与机架共用润滑油,润滑油取自机架润滑系统油滤之后管线,经过fisher减压阀减压后供给注油泵,注油泵加压后经过DropsA特罗浦斯高压过滤器过滤,过滤器的精度要求10μm,然后至分配器将润滑油精准分配至各个气缸和填料润滑点,分配器上安装一个无油流传感器,当分配器无油流时

与GE/Cameron机组不同的是,Ariel强制润滑油泵的动力是来自曲轴箱的斜齿轮驱动链条转动润滑箱内的链轮和蜗轮。根据压缩机的尺寸,Ariel压缩机可以装配1泵、2泵或4泵润滑箱。

在Ariel大功率机组配置上,将强制注油系统单独配置。

15.4 江汉三机厂制造的RDS机组配套的Premier注油器,递进式润滑系统

强制注油系统采用的是Premier公司注油箱,曲轴齿轮驱动,递进式润滑系统设计。

单双出口调节堵头紧固力矩8-10NM,计量元件和底座连接螺栓紧固力矩5NM。

螺纹胶宜在螺纹无油膜的情况下使用,干固时间以螺纹胶使用说明为准,未干固之前不得通油测试分配器,否则有堵塞分配器阀芯风险;生胶带不宜用在分配器入口位置,有进入计量元件导致阀芯堵塞风险。

对于同一组分配器,不同出口之间压差超过70bar,建议安装压力平衡阀,避免出口无油情况发生。

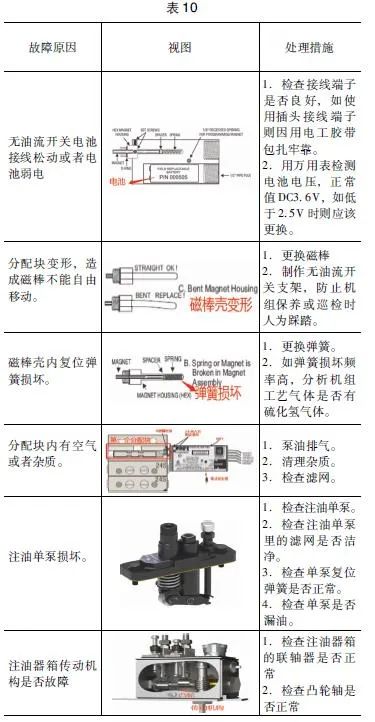

某处理厂天然气压缩机组偶发性无油流停机故障,对现场DNFT做以下整改:

(1)拆除无油流开关与支架的固定铁丝,调整支架高度,并用垫胶皮。

(4)更换无油流开关电池并用电工胶带密封接线接头。

2014年,Ariel压缩机组开始使用自动减压阀(ARV):ARV是一个机械阀,用于保护强制供油润滑系统免受超压情况的影响,使用润滑油旁路系统,有三个优点:(1)当高压供油压力消散时将自动复位;(2) 可以减少不必要的停机;(3) 不会将油排放到机橇上。

其工作原理是它在超压状态下使用润滑油旁路系统,它会自动复位,当高强制注油压力消散时;该功能减少了不必要的停机,同时消除了爆破片破裂造成的漏油。ARV通常在非激活状态下运行,直到下游堵塞导致注油系统压力升高,超过ARV

“开裂”压力,然后,ARV启动并将机油旁路回泵的低压进口侧,从而限制排放压力;如果泵下游的压力降低,ARV将复位,系统将继续运行;如果在无流量装置限制之前压力没有降低,系统将触发压缩机PLC柜停机信号;当ARV开始旁路时,一个指示销从ARV顶部伸出,此销指示发生了超压情况,并将保持突出,以指示在某一点发生了超压情况。

早期的Ariel机组配备的分配器及无油流传感器,当分配器故障时, 操作人员不能确定三个分配块中的哪一个分配块故障,于是给每一个分配块安装压力指示销,无油流监测装置更换为一种开关装置。

2010 年7 月, CPI公司收购美国CCT、ProgressiveEquipment和Premier公司,并成立CPI润滑部门,正式进入压缩机注油器、分配器及相关的润滑系统领域,其中Premier注油器是进口压缩机上标准配套产品,在GE往复压缩机和Ariel机组上应用较多,在2015年,CPI公司面向往复式压缩机和泵推出全新的SAFEGUARD?5000润滑系统控制台;其设计为集多功能于一体的设计解决方案,可有效减少安装时间、增加正常运行时间并简化维护,同时确保为新旧压缩机和泵提供精密润滑;并提供标准组件和可用选件,以满足不同的压缩机类型和应用的需要。每个控制台被制成一个独立面板,包括典型安装所需的所有组件,从而减少了安装时间及交付周期。

不锈钢储液器、供应侧双油路、起动注油器和内置排气管,单电机或双电机HVLP变速箱,排泄侧双油路,压力计、温度计和液位计POPR. (弹开式泄压)阀,手动启动泵,双干燥剂吸湿器等。

压缩机强制润滑油系统的注油量可作为机组的运行状态监测点,利用润滑油分配块工作时总循环次数、运行时间、报警次数、润滑分配块容量,建议润滑的循环时间及润滑油总消耗量等,可将数据上传至电脑,转换为图表,进一步作出润滑油流量趋势软件,可以提前预测出现的情况,避免意外停机而带来的损失。

强制注油系统往复式压缩机的关键系统之一,其对压缩机的安全、稳定运行有至关重要保障,学习掌握强制注油系统的工作原理、结构、装配注意事项,才能保证机组设备维护保养的质量标准。

[1] 美国Ariel公司压缩机产品维护保养维修手册[K].

[2] 美国AjAx整体式DPC28系列压缩机组培训教程[K].

[3] 美国AJAX公司润滑油系统技术文件,文件号[K].

[4] 美国GE/CameronCFA34/RAM52/MH62:4系列压缩机零配件手册[K].

[5] 美国DropsA特罗浦斯公司润滑系统产品手册文件[K].

[6] 美国PattonDividerBlockSystems巴顿公司分配块系统产品手册文件[K].

[7] 美国Premier公司注油器润滑系统产品手册文件[K].

[8] 美国CPI公司注油器润滑系统产品手册文件[K].

[9] DropsA特罗浦斯递进式分配器外接元件文件[K].

作者简介:张安斌(1984-),男,工程师,主要从事往复压缩机安装、调试、故障处理、大修,研究方向为气阀和密封件。