发布日期:2022-05-26 00:20 浏览次数:

缩空气系统,狭义的来说由气源设备、气源净化设备和相关管路构成,广义上来说,气动辅助元件、气动执行元件、气动控制元件、气动辅助元件、真空元件等都属于压缩空气系统的范畴。

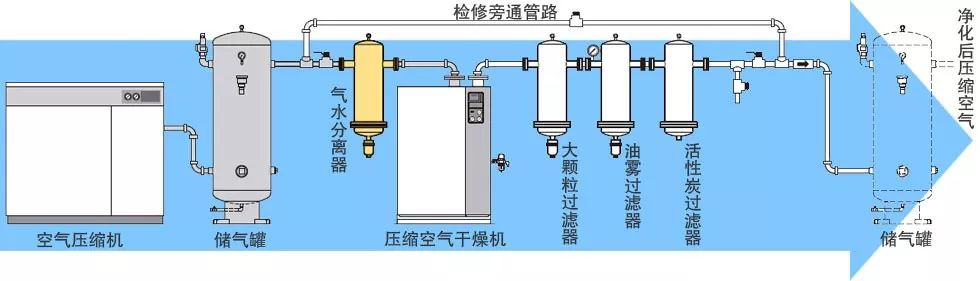

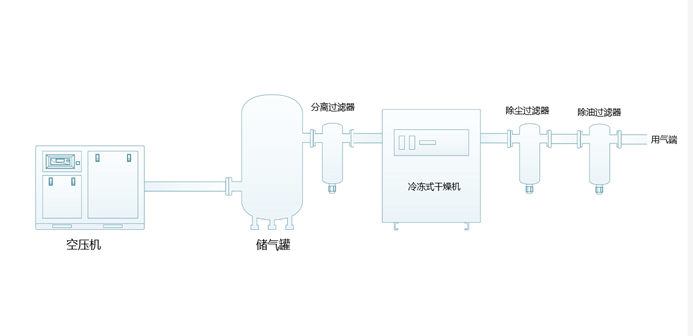

通常一个空压机站的设备即为一个狭义的压缩空气系统,下图为一个典型的压缩空气系统流程图:

气源设备(空气压缩机)吸入大气,将自然状态下的空气压缩成为具有较高压力的压缩空气,经过净化设备除去压缩空气中的水分、油分和其它杂质等污染物。

自然界的空气是由多种气体(O₂、N₂、CO₂...等)混合而成的,水蒸气也是其中的一种。含有一定量水蒸气的空气叫湿空气,不含水蒸气的空气叫干空气。我们周围的空气都是湿空气,所以空气压缩机工作介质自然也就是湿空气。

湿空气的水蒸气含量相较而言虽然不大,但其含量对湿空气空气的物理性质影响很大,在压缩空气净化系统中,对压缩空气的干燥是主要的一项内容之一。

在一定的温度和压力条件下,湿空气中水蒸气的含量(即水蒸气密度)是有一定限度的。在某一温度下,所含水蒸气的量达到最大可能含量时,这时的湿空气叫饱和空气。水蒸气未达最大可能含量时的湿空气叫未饱和空气。

未饱和空气在成为饱和空气的瞬间,湿空气中会有液态水珠凝结出来,这一现象称为“结露”。结露现象是常见的,例如夏天空气湿度很大,容易在自来水管的表面结成水珠,冬天早晨,住户的玻璃窗上会出现水滴等,这些均是湿空气在定压下冷却而结露的结果。

如上所述,未饱和空气在保持水蒸气分压不变(即保持绝对含水量不变)情况下降低温度,使之达到饱和状态时的温度叫露点。温度降低至露点温度时,便有“结露”。

湿空气的露点不仅与温度有关,而且与湿空气中水分含量的多少有关。含水量大的露点高,含水量少的露点低。

露点温度在压缩机工程中有重要用途,如空压机出口温度过低时,油气桶内会因温度过低而造成油气混合物结露,使润滑油含水,影响润滑效果。因此。空压机出口温度设计时必须保证不低于相应分压力下的露点温度。

常压露点也就是大气压下的露点温度,同理,压力露点指的是压力空气的露点温度。

压力露点与常压露点之间的对应关系与压缩比有关,在压力露点相同情况下,压缩比越大,所对应的常压露点越低。

从空气压缩机中出来的压缩空气是很脏的。主要污染物有:水(液态的水滴、水雾和呈气态水蒸气),残留的润滑油雾(雾状油滴及油蒸气),固体杂质(锈泥、金属粉末、橡胶细末、焦油粒及滤材、密封材料的细末等)、有害的化学杂质以及其它杂质等。

变质的润滑油会使橡胶、塑料、密封材料变质,造成阀类动作失灵,污染产品。水分和粉尘会造成金属器件,管道生锈腐蚀,造成运动部件卡死或磨损,使气动元件动作失灵或漏气,水分和尘土还会堵塞节流小孔或过滤网,在寒冷地区,水分结冰后造成管道冻结或冻裂。

由于空气质量不良,使气动系统的可靠性和使用寿命大大降低,由此造成的损失往往大大超过气源处理装置的成本和维修费用,故正确选用气源处理系统是绝对必要的。

压缩空气中水分的主要来源是什么?

压缩空气中水分的主要来源是随同空气一起被空压机吸入的水蒸气。湿空气进入空压机后,在压缩过程中大量水蒸气被挤压而成液态水,会使空压机出口处压缩空气的相对湿度大为降低。

如系统压力为0.7MPa、吸入空气相对湿度为80%的情况下,从空压机输出的压缩空气尽管在压力下呈饱和状态,但若折合到压缩前的大气压状态,其相对湿度只有6~10%。就是说,经压缩后的空气含水量已经大大减少。但在输气管道和用气设备里随着温度的逐渐下降,压缩空气中继续会有大量液态水凝结出来。

压缩空气中的油污染是怎样引起的?

空气压缩机的润滑油、环境空气中的油蒸气和悬浮油滴及系统中气动元件的润滑用油是压缩空气中油污染的主要来源。

目前在使用的空压机,除了离心式和膜片式空压机外,几乎所有的空压机(包括各类无油润滑空压机)都会或多或少有污油(油滴、油雾、油蒸气及碳化裂变物)带入用气管道。

空压机压缩腔的高温会引起大约5%~6%的油汽化、裂化和氧化,以碳和漆状膜的形式积沉于空压机管道内壁中,轻的馏分就以蒸汽和微小悬浮物的形式被压缩空气带进系统中。

总之,对工作时不需要加润滑材料的系统,所使用的压缩空气中,混有的一切油类和润滑材料都可看作是油污染材质。对工作中需加进润滑材料的系统,压缩空气中所含的一切防锈漆、压缩机油均认为是油污染杂质。

固体杂质是怎样进入压缩空气的?

压缩空气中的固体杂质来源主要有:

①周围大气中混有各类粒径不一的杂质,即使空气压缩机吸气口装有空气过滤器,但通常5μm以下的“气溶胶”类杂质还是能随吸入空气进入到空压机内部,在压缩过程中与油、水混合进入排气管道。

②空压机工作时各零件之间的互相摩擦、撞击,密封件的老化脱落,润滑油在高温下的碳化裂变都会讲金属微粒,橡胶粉尘及碳质裂变物等固体微粒带入用气管道。

气源设备是什么?有哪些?

气源设备就是压缩空气的产生装置——空压机(空气压缩机)。空压机的种类很多,常见的有活塞式、离心式、螺杆式、滑片式、涡旋式等。在之前的课程中已有介绍,这里不再赘述。

从空压机输出的压缩空气中,含有大量的水分、油分和粉尘等污染物,必须使用净化设备适当清除这些污染物,以避免它们对气动系统的正常工作造成危害。

气源净化设备是多个设备、装置的统称。气源净化设备在行业里也常称为后处理设备,通常是指储气罐、干燥机、过滤器等。

● 储气罐

储气罐的作用是消除压力脉动,依靠绝热膨胀及自然冷却降温,进一步分离掉压缩空气中的水分和油分,储存一定量的气体。一方面可缓和短时间内用气量大于空压机输出气量的矛盾,另一方面可在空压机出现故障或停电时,维持短时间的供气,以便保证气动设备的安全。

● 干燥机

压缩空气干燥机,顾名思义是一种压缩空气的除水设备。常用的有冷冻式干燥机、吸附式干燥机两种,另外还有潮解式干燥机、高分子隔膜式干燥机等型式。

冷冻式干燥机是最常用的压缩空气除水设备,通常应用在一般气源品质要求的场合。冷冻式干燥机是利用压缩空气中水蒸气分压由压缩空气温度的高低决定的特性来进行降温脱水干燥。

压缩空气冷冻式干燥机,行业一般简称为“冷干机”。其主要作用是降低压缩空气中的含水量,即降低压缩空气的“露点温度”。在一般工业用压缩空气系统中,是压缩空气干燥净化(也称后处理)的必备的设备之一。

1

基本原理

压缩空气可通过加压、冷却、吸附等方法来达到去除水蒸气的目的。冷冻式干燥机就是应用了冷却的方法。

我们知道,空压机压缩的空气包含各种气体以及水蒸气,所以均为湿空气。湿空气的含湿量与压力总体上成反比,即压力越高,含湿量越少。空气压力提高后,空气中超出可能含量的水蒸气将凝析成水(也就是说压缩后的空气体积变小,不能容纳原有的水蒸气)。

这就相对于原来吸入时的空气来说,含湿量变小了(这里指的是这部分压缩空气恢复到未压缩状态相比较而言)。

但空压机的排气仍然是压缩状态的空气,其水蒸气含量处于最大可能值,也就是处于一种气态和液态的临界状态。这时的压缩空气称为饱和状态,所以只要再稍微加压,马上就有水蒸气由气态变为液态,也就是凝析出水。

假设空气是一团吸了水的湿海绵,其含湿量就是吸入的水分。如果用力从海绵中挤压出一些水,那么,这团海绵的含湿量相对就减小了。如果放手让海绵恢复,自然就比原来的海绵要干燥。这也就达到了通过加压来除水干燥的目的。

如果在挤压海绵不断有水流出的过程中,到达某一个力度后不再加力,则水被挤出将停止,这就是饱和状态。继续再加大挤压的力度,仍然还有水流出。

所以,空压机本体本身就具有除水的功能,用到的方法就是加压,只不过,这不是空压机的目的,而是“讨厌”的累赘。

为什么没有将“加压”作为压缩空气的除水手段呢?这主要是因为经济性,提高1公斤压力。消耗7%左右的能耗是相当不划算的。

而“冷却”除水则相对比较经济,冷冻式干燥机是利用如空调除湿相似的原理达到目的。因为,饱和水蒸气的密度都是有极限的,在气动压力(2MPa范围内),可以认为饱和空气中水蒸气的密度只取决于温度高低,而与空气压力无关。

温度越高,饱和空气中的水蒸气的密度越大,水也就越多,反之,温度越低水越少(这个从生活常识就能理解到,冬季干冷,夏季湿热)。

将压缩空气冷却到尽量低的温度,使其所含水蒸气的密度变小,形成“结露”,汇聚这些结露形成的小水滴,并且排出去,就达到了去除压缩空气中水分的目的。

因为涉及到结露凝析成水这一过程,所以温度也不能低于“冰点”,否则出现结冰现象将不能有效排水。通常冷冻式干燥机的标称“压力露点温度”大多为2~10℃。

如0.7MPa的10℃的“压力露点”换算成“常压露点”为-16℃。可以理解为,在不低于-16℃的环境下使用时,压缩空气向大气排气不会有液态水出现。

2

工作原理

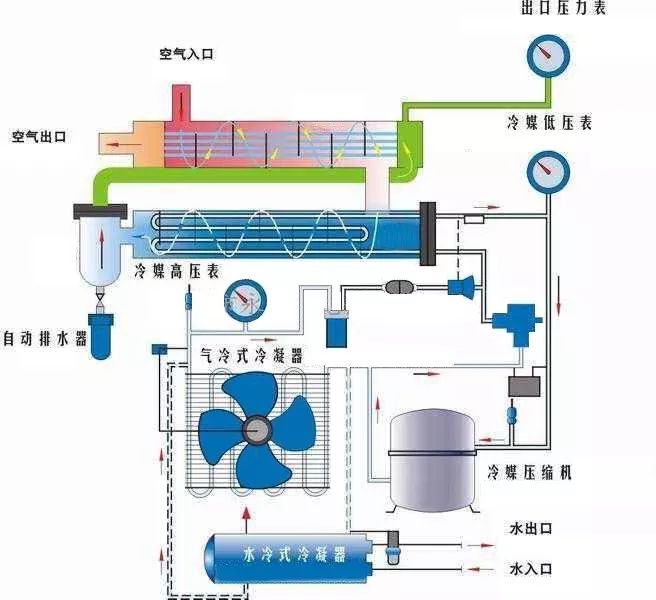

压缩空气冷冻式干燥机,通过对压缩空气冷却降温,使压缩空气中的水蒸气凝结成液滴,从而达到减少压缩空气含湿量的目的。

凝结出的液滴经过自动排水系统排出机外。只要干燥机出口的下游管路所处的环境温度不低于蒸发器出口露点温度,就不会产生二次结露的现象。

3

工作流程

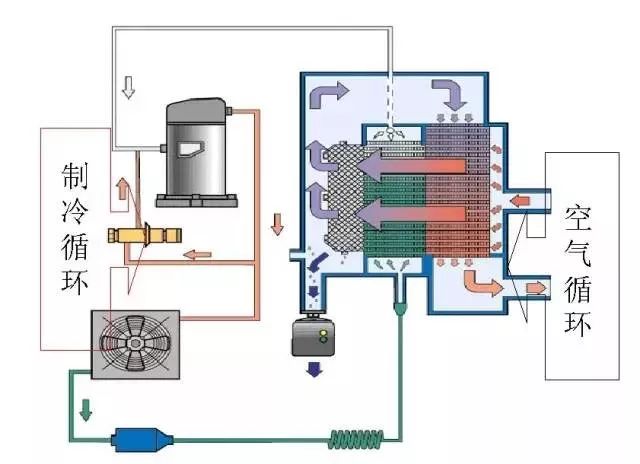

压缩空气进入空气热交换器(预热器)【1】,将高温的压缩空气温度初步降低,再进入氟利昂/空气热交换器(蒸发器)【2】,压缩空气在其中被极速冷却,大幅降低温度至露点温度,析出的液态水与压缩空气在水分离器中【3】进行分离,被分离出来的水份利用自动排水装置将水份排出机外。

压缩空气与低温制冷剂在蒸发器【2】中换热,此时的压缩空气温度是很低的,近似等于露点温度2~10℃。如果没有特殊要求(即对压缩空气没有低温的要求),通常压缩空气将再回到空气热交换器(预热器)【1】中,与刚进入冷干机的高温压缩空气进行换热。这样做的目的:

② 防止干燥后的低温压缩空气引起后端管道外部出现结露、滴水、生锈等二次问题。

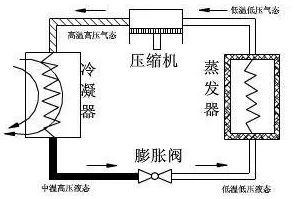

制冷剂氟利昂进入压缩机【4】,经过压缩后压力升高(温度也升高),到稍大于冷凝器内的压力时,高压制冷剂蒸气排入冷凝器【6】中。在冷凝器内,温度和压力较高的制冷剂蒸气与温度较低的空气(风冷)或冷却水(水冷)进行热交换,从而将制冷剂氟利昂冷凝为液态。

这时液态制冷剂再经毛细管/膨胀阀【8】降压(降温)后进入氟利昂/空气热交换器(蒸发器)【2】,在蒸发器内吸收压缩空气的热量而气化。被冷却物体-压缩空气得到冷却,而气化的制冷剂蒸气又被压缩机吸走,开始下一个循环。

制冷剂在系统中经过压缩、冷凝、膨胀(节流)、蒸发四个过程完成了一个循环,通过连续不断制冷循环,实现了冷冻压缩空气的目的。

4

各部件功能

空气热交换器

为防止外接管路的外壁形成冷凝水,经过冷冻干燥后的空气离开蒸发器,在空气热交换器内与高温、湿热的压缩空气再次进行热交换。同时进入蒸发器的空气温度大大降低。

热交换

制冷剂在蒸发器内吸热、膨胀,由液态变为气态,压缩空气换热降温,使压缩空气中的水蒸气由气态变成液态。

水分离器

析出的液态水在水分离器与压缩空气分离,水分离器的分离效率越高,液态水重新挥发进入压缩空气的比例越小,压缩空气的压力露点就越低。

压缩机

气态制冷剂进入制冷压缩机经过压缩,变为高温、高压气态制冷剂。

旁通阀

如果析出的液态水温度降到冰点以下,凝结的冰就会导致冰堵。采用旁通阀可以控制制冷温度,将压力露点控制在稳定的温度(1~6℃之间)。

冷凝器

冷凝器降低制冷剂的温度,制冷剂由高温的的气态变为低温的液态。

过滤器

过滤器将制冷剂的杂质有效过滤。

毛细管/膨胀阀

制冷剂通过毛细管/膨胀阀后体积膨胀、温度降低,变为低温、低压的液体。

气液分离器

由于液态的制冷剂进入压缩机会产生液击现象,可能导致制冷压缩机损坏,通过制冷剂气液分离器保证只有气态的制冷剂才能进入制冷压缩机。

自动排水器

自动排水器定时将积聚在分离器底部的液态水排出机外。

冷冻式干燥器具有结构紧凑,使用维护方便,维护费用较低等优点,适用于对压缩空气压力露点温度不是太低(0℃以上)的场合。

吸附式干燥机是利用干燥剂对强制流过的压缩空气进行脱湿干燥。日常多采用再生型吸附式干燥机。

● 过滤器

过滤器分为主管路过滤器、气水分离器、活性炭除味过滤器、蒸汽除菌过滤器等等,它们的作用是清除空气中的油污、粉尘、水分及其它杂质,以获得洁净的压缩空气。