从轴功率揭开螺杆空压机节能的秘密一、空压机轴功率的定义 众所周知,空压机能效看机组输入比功率,比功率大小与机组功率值有很大关系。即相同容积流量、压机轴功率,机组功率越大,比功率越大,空压机就越耗能......

众所周知,空压机能效看机组输入比功率,比功率大小与机组功率值有很大关系。即相同容积流量、压机轴功率,机组功率越大,比功率越大,空压机就越耗能。

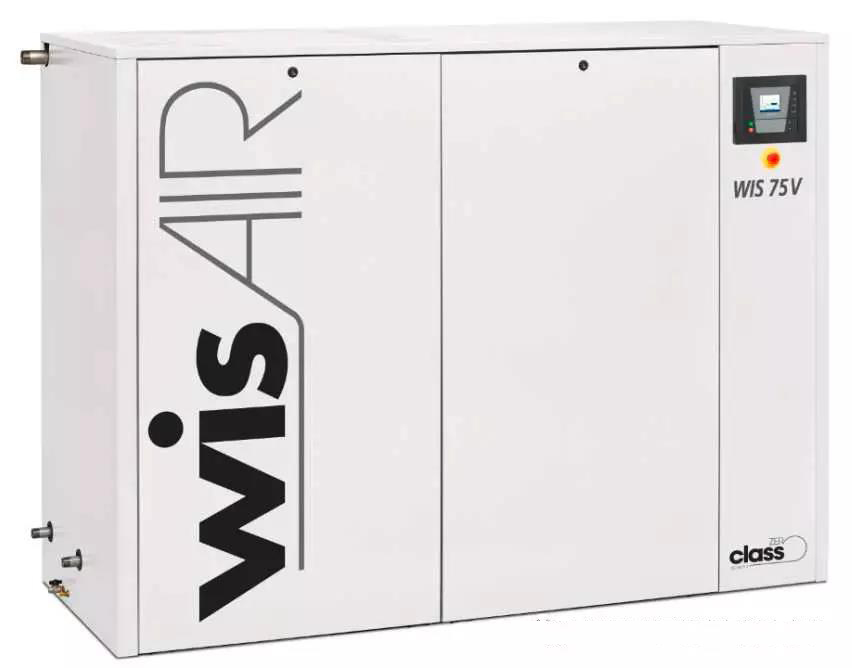

空压机的机组输入功率与电机轴功率、电机效率、电箱功率、风扇功率等有关,而占比最大的就是轴功率。

空压机的轴功率是在一定容积流量和工作压力下,电动机(或柴油机)单位时间内给空压机主机轴的功,称为轴功率。

空压机轴功率,我们可以从空压机内部(即主机的轴功率)和外部(电动机轴功率)的功耗来揭示轴功率的意义。首先从机组输入功率从外到内来分析空压机的能耗。(见图1)

由公式(1),我们得到机组功率的组成为:

P机组功率=P电机功率+P风扇功率+P电器箱功率——公式(1)

公式(2),电机功率与电机轴功率和电机效率有关:

P电机功率=P电机轴功率/η电机效率——公式(2)

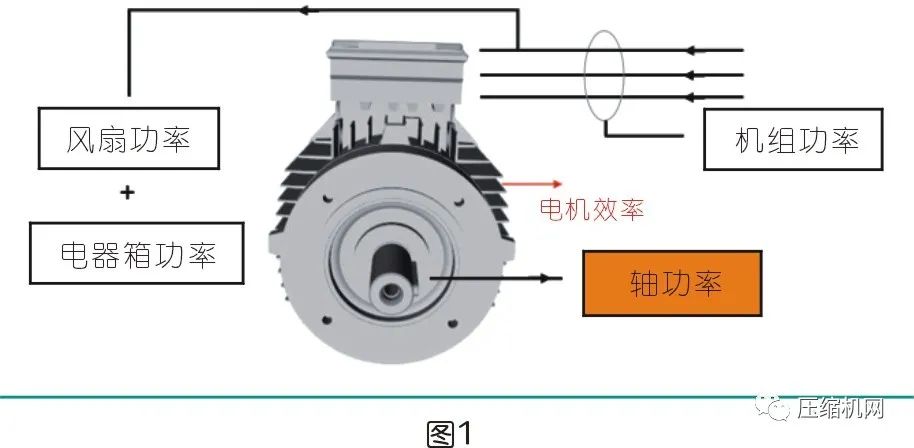

公式(3),电机轴功率跟空压机主机轴功率及传动效率有关(见图2):

P电机轴功率=P主机轴功率/η传动效率——公式(3)

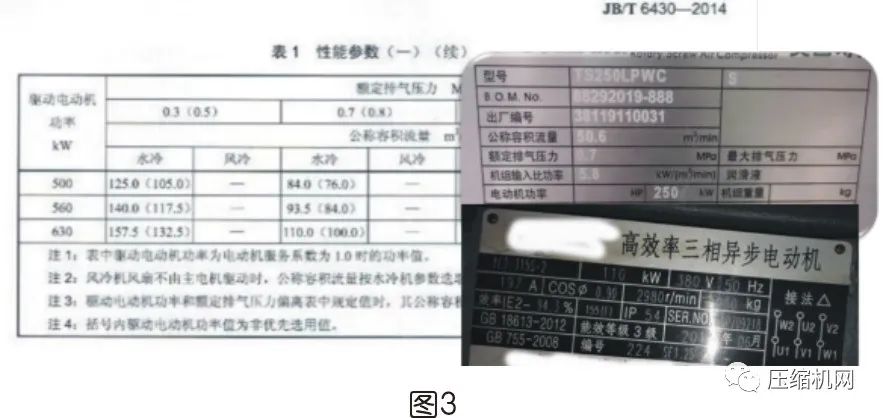

在空压机行业,在标准、铭牌、宣传册及商务谈判上机器大小通常用“驱动电动机功率”(HP/kW)表示,电动机铭牌为:“额定功率”,实际上都是指空压机轴功率。(见图3)

如果我们将公式(2)和(3)代入公式(1)可以得到公式(4):

P机组功率=(P主机轴功率/η传动效率)*η电机效率+P风扇功率+P电器箱功率——公式(4)

由公式(4)看出机组功率中,轴功率(主机/电机)、效率(传动/电机)均在空压机六大系统的的动力系统中,是机组功率占比最大的部分。(见图4)

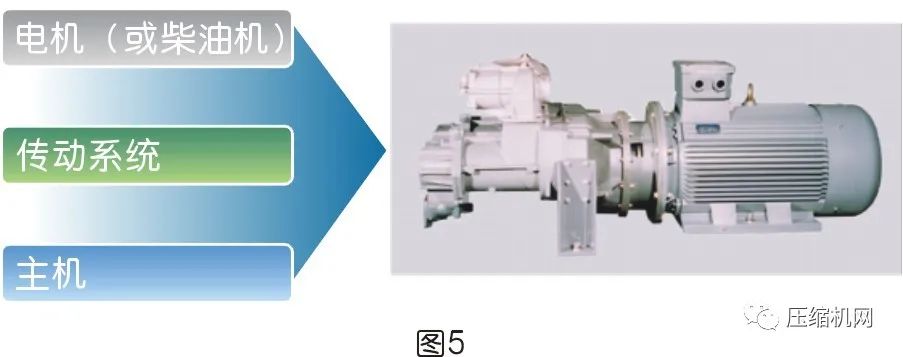

螺杆空压机动力系统由主机、电机、传动系统等三大部件组成:

从公式(4)看出,要想知道空压机的机组功率,我们必须先知道主机轴功率。

1.主机轴功率的计算

空压机主机轴功率,是主机用来提升压缩空气的压力势能所需的综合机械(或热)能。与空压机指示功率及绝热效率有关,但不包括外传动(如齿轮或皮带传动)损失的功率(见公式(5))

Ps=Pad/η绝热效率——公式(5)

Ps为主机轴功率

Pad为空压机指示功率

η绝热效率=0.7~0.85

空压机设计人员通常在设计空压机之前都要计算或知晓空压机的主机轴功率。

例1,假设要设计一台螺杆空压机,排气压力0.7MPa(表压),容积流量为16.67m3/min,进气压力为0.1MPa(绝压)。该空压机的轴功率是多少?应该配多大的电动机?

解:

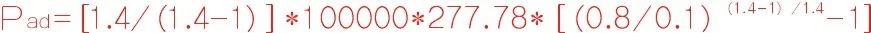

1) 容积流量换算:Q=16.67m3/min=277.78l/s

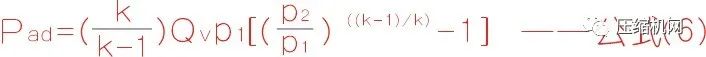

2) 压缩空气所需的指示功率计算:

3) 假设该螺杆空压机的绝热效率:η=80%

根据公式(1),主机轴功率:Ps=Pad/η绝热效率=79.34/0.8=99.15kW

应该配多大电机?后面再计算。

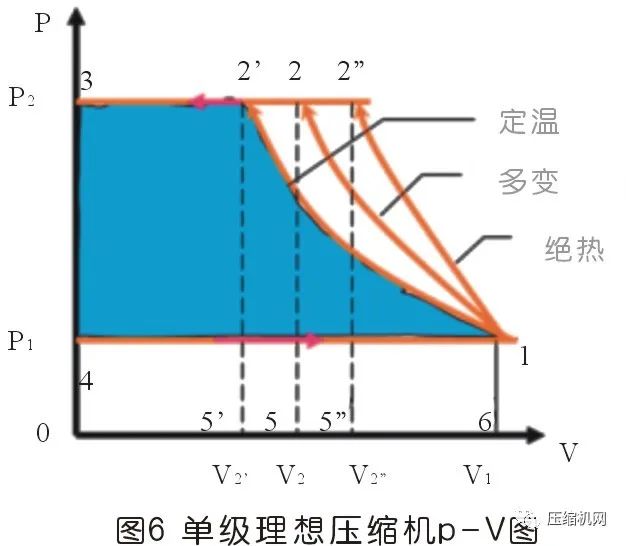

在图6中可以看出,空压机在压缩过程中既不可能做等温压缩(压缩过程空气温度不变),也不可能做绝热压缩(压缩过程与外界没有任何热交换)。因此应该是多变压缩过程。

通过实验,由于喷油螺杆空压机的主机转数较高,被压缩气体在压力升高过程中,与喷入的润滑油之间的热交换很不充分,在压缩过程结束时,气体的温度远高于油的温度,在排气过程中才最终实现热量平衡,达到相同的排气温度。

因此,误认为通过喷油可以实现接近等温压缩过程是不准确的。实验证明,实际喷油螺杆空压机的最高效率仍比绝热压缩效率低一点,所以在机头轴功率计算中,与绝热压缩联系起来,而不是等温压缩。

空压机主机工作是动力系统功率的能量消耗的作俑者,因此要想空压机节能,首先要主机节能。(见图7)

2.主机轴功率影响因数

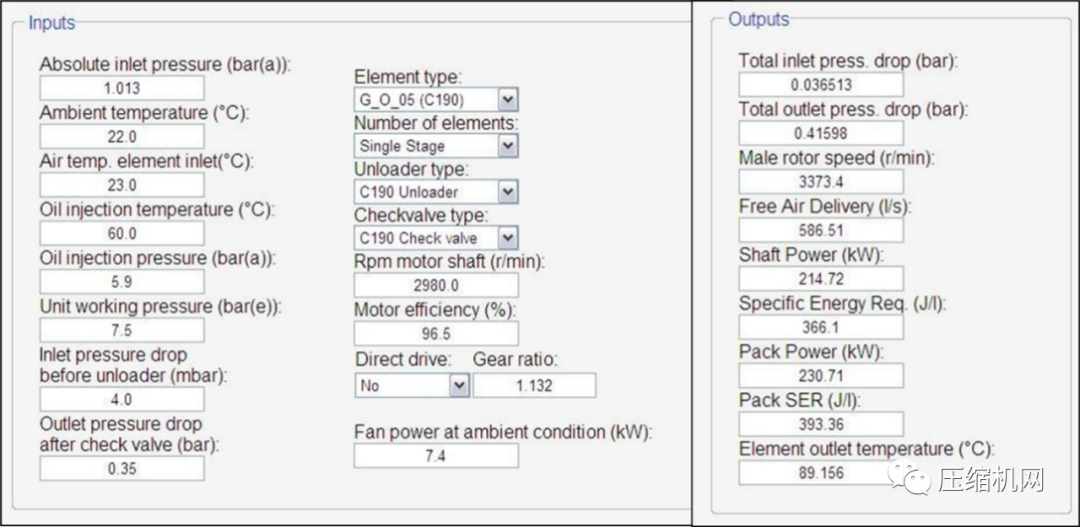

我们在计算空压机的主机轴功率时,需要输入进气压力、进气温度、环境温度、工作压力、主机转数、进气压降、排气压降等参数(见图8)。所以,这些参数都会影响到主机轴功率的大小。

图8

①机组进气压力的影响

虽然国家标准规定空压机的制造和测试按照“标准工况”(标准进气压力Px=1.013bar)。但在实际使用工况不同(海拔高度),空压机在不同的设计与制造及客户现场表现也会不同(进气压损差异),对空压机的轴功率产生影响。

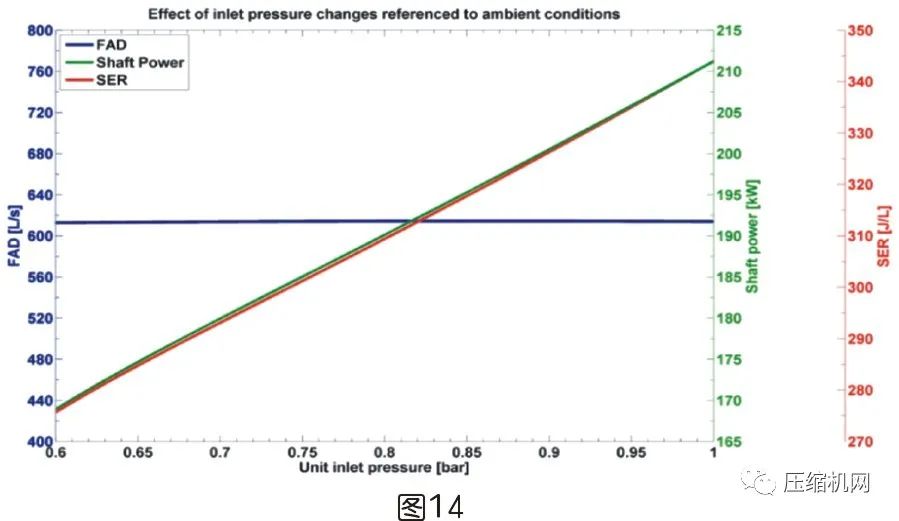

图9的横坐标为进气压力,右边绿色纵坐标为轴功率。当进气压力增加时,轴功率曲线下降;反之,则上升。

我们可以理解为,由于进气压损而造成压缩比不同导致轴功率不一样。

例2:一个客户在海拔3000m处使用一台空压机要求0.7MPa,气量5.44m3/min时。(查资料环境压力为:0.7bar),其压缩比:

i=P排/Px=(7+0.7)/0.7=11 ——公式(7)

意味着需要相同气量,此时轴功率比标准工况(压缩比8)时要大,必须选择10bar空压机。因此当进气压力降低,轴功率增加。

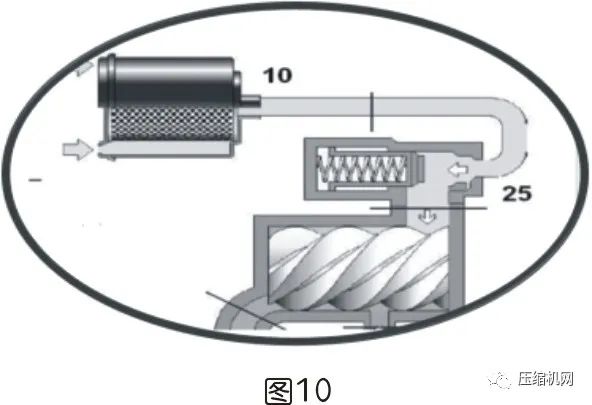

例3:某空压机空滤及减荷阀压降为35mbar (见图10),要求0.7MPa,气量5.44m3/min时。其压缩比:

i=P排/Px=(7+1)/0.965=8.3 ——公式(8)

意味着需要相同气量,此时轴功率比标准工况(压缩比8)时要大3.6%。因此当进气压力降低,轴功率增加。

②环境温度的影响

虽然国家标准规定空压机的制造和测试按照“标准工况”(标准温度T=20℃)。但在实际使用时工况不同,空压机在不同的客户现场表现也会不同。环境温度差异对空压机的功率会产生影响。

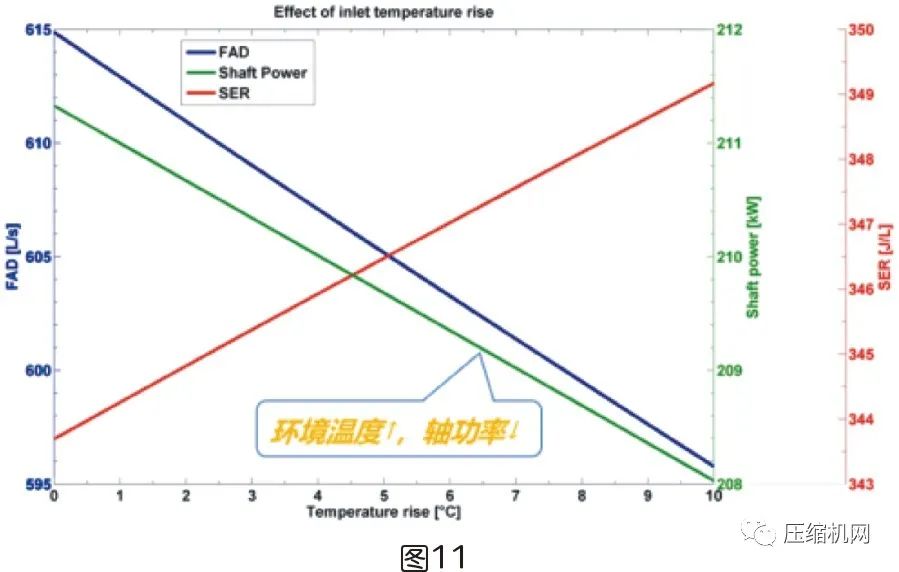

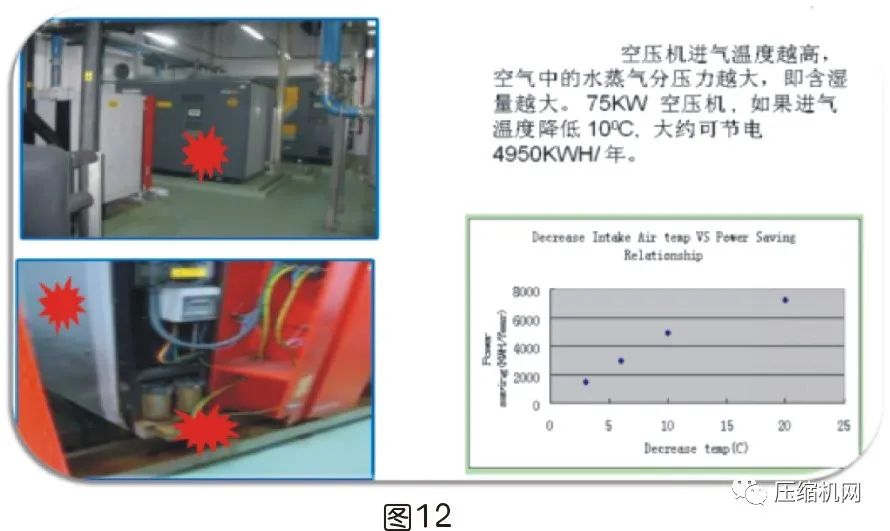

图11的横坐标为环境温度,右边绿色纵坐标为轴功率。当环境温度增加时,轴功率曲线下降。但是由于容积流量曲线下降斜率更大(蓝色曲线),机组的比功率反而上升(红色曲线);反之亦然。例4见图12。

③工作压力的影响

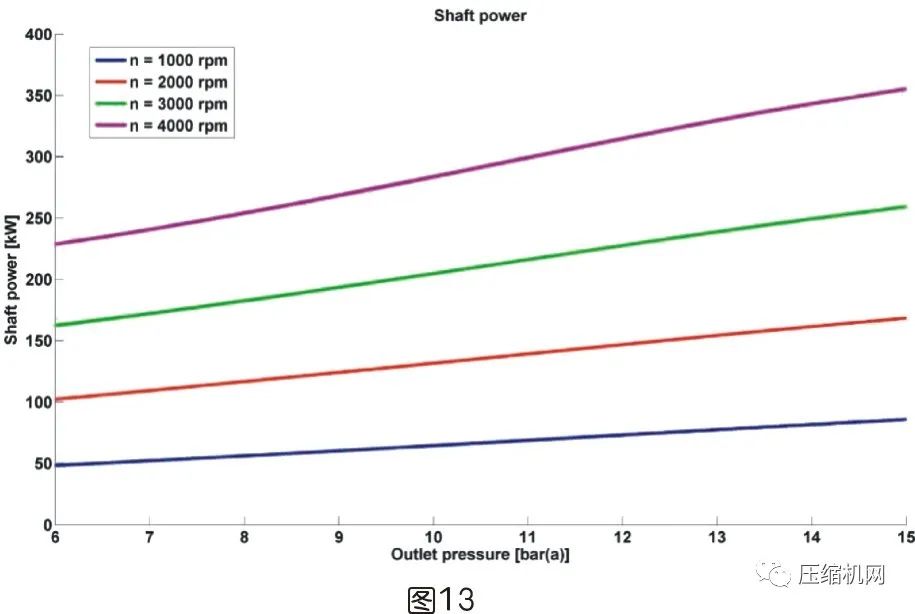

在相同主机和转数情况下,排气压力越大,空压机轴功率越大!(见图13)

在这里,我们可以区分三种情况:

a) 空压机内部系统压降:在相同工作压力下,空压机主机后到出气口前的气路系统压降越小,主机排气压力就越小,主机的轴功率就越小,机组比功率就越小,空压机越节能;反之则耗能。

b) 空压机后系统压降:在相同工作压力下,空压系统(空压机后的管路、净化设备及辅件等)由于浪费成品气(管路泄露、净化设备耗气量大、不合理用气等)或系统压降大(管路压降、净化设备压降、系统配置不合理等等)造成主机排气压力远远大于其正常工作压力而导致主机轴功率增大,机组比功率就增大,空压机耗能;反之就节能。

当空压机工作一段时间后,由于空滤芯及油气分离器芯随着工作时间及环境影响,会增加阻损,从而造成主机工作压力上升,到达维护保养要求前,主机轴功率也会增加。出于电动机的安全考虑,必须要增加这部分余量,在电动机部分会有详细量化。

④主机转数的影响

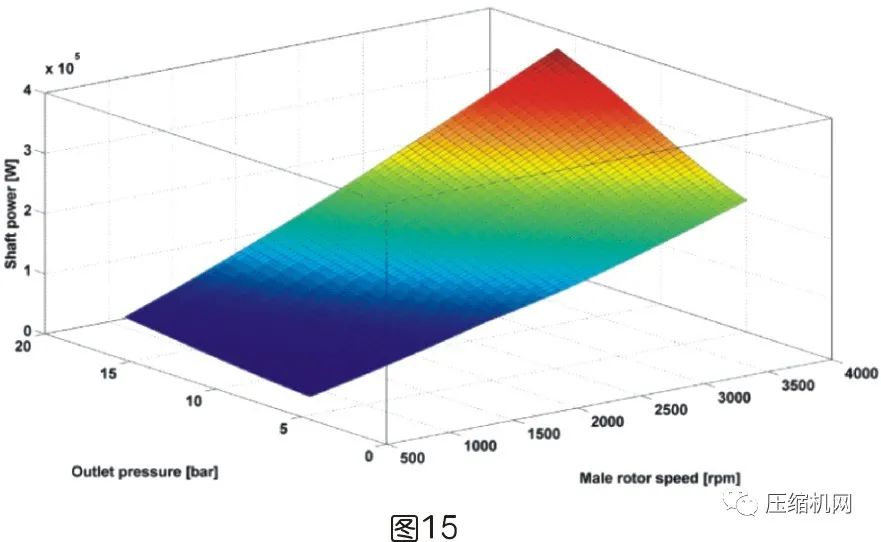

在相同主机和工作压力下,主机转数增加或减少,轴功率就增加或减少!(见图15)

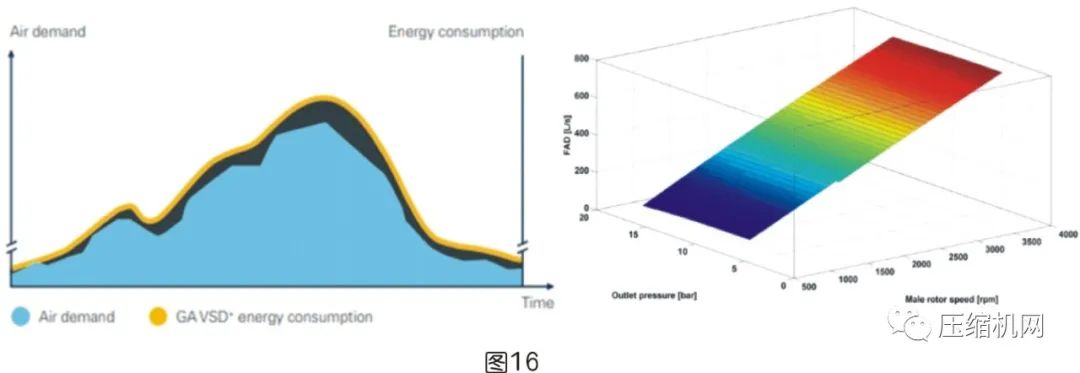

例5,某品牌变频螺杆空压机,可以进行两种压力控制模式:

a. 在工作压力不变的情况下,可以随负荷变化通过改变主机的转数来达到节能的目的;(见图16左)。

b. 同时也可以在轴功率不变的情况下,随工作压力的改变通过改变主机的转数实现空压机增减排气量,从而达到变频空压机利用最大化。这就是为什么这款空压机有100Hz的变量(见图16右)。

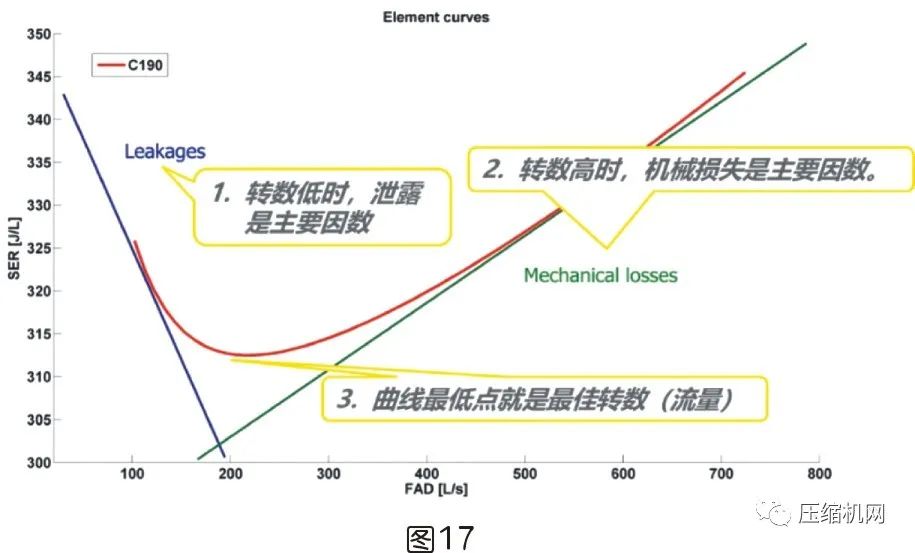

⑤主机的效率影响

不管什么主机,每档主机都会有其效率曲线(见图17),当主机转数过低时,主机因为泄露增大导致机组比功率高(所以变频空压机的频率都在20Hz以上,再低不但耗能,且可能打不出气);当主机转数过高时,主机的机械摩擦增大导致机组比功率高(市场俗称:小马拉大车)。

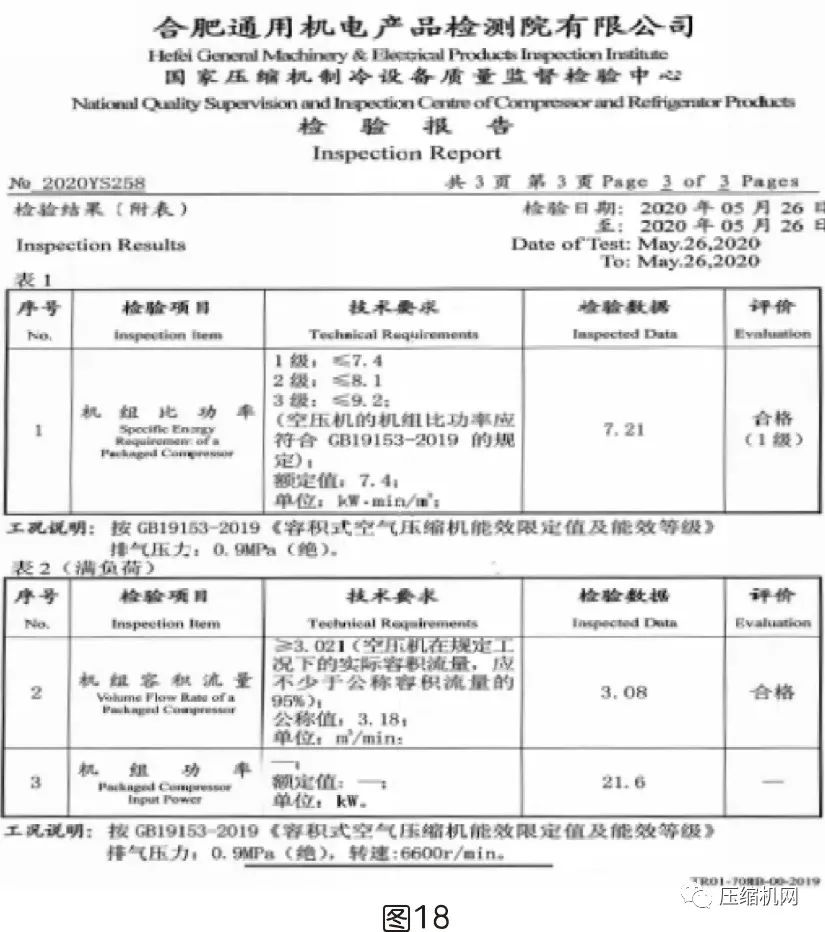

由于变频空压机能效限定值的计算方法与工频空压机不一样,因此利用好了主机的效率曲线,把在工频空压机不是1级能效的主机经过调校后用在变频空压机上,取得1级能效的案例比比皆是。

因此,从GB19153-2019《容积式压缩机能效限定值及能效等级》可以看出,相同功率下,同样是1级能效,工频比功率值要求比变频比功率值小。从空压系统节能的角度来说,在满载工况下,工频机比变频机节能。这与主机效率点选取有关,在第三章《喷油螺杆空压机能效限定值分析》中有分析。

⑥主机的型线影响

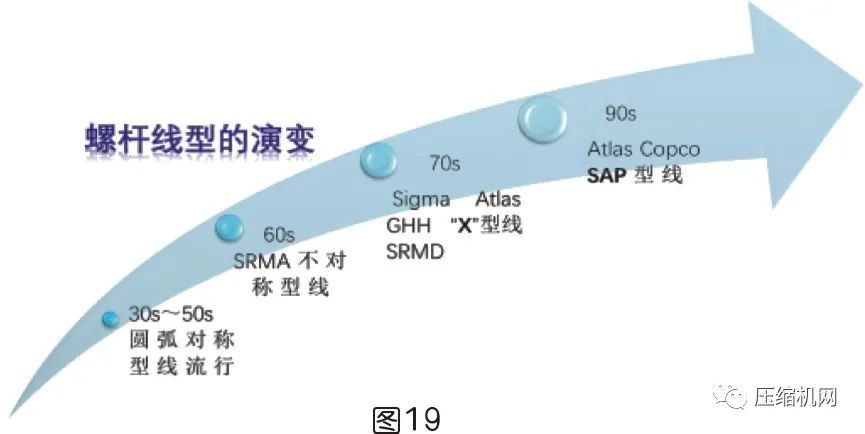

螺杆空压机已经有近百年的历史,主机的设计主要是螺杆线型的演变。

线型设计要求:

a) 轴向气密性和横向气密性高

b) 接触线长度尽量短

c) 面积利用系数大

d) 减少和避免漏气三角形

e) 重量轻,刚性好

f) 良好的工艺性

其中,最重要的是型线的面积利用率:Cn=F/Dm,表1为几种齿形的面积利用率比较:

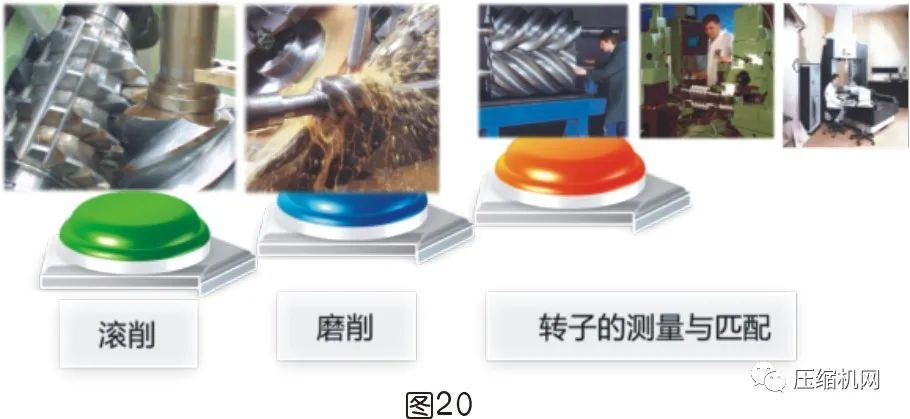

其次为主机的加工工艺。

所以一款好的主机,首先考虑的是安全和耐用,其次才是节能。撇开了主机的安全和耐用而空谈节能,赚的不如赔得多。

⑦压缩比的影响

前面在进气压力影响中提到“压缩比”。在空压机主机压缩过程中不可能100%空气都被压缩,会有一定量的空气泄露,压缩比越高,泄露越严重;同时“压缩比”越高,压缩空气的温升也越高,当空压机从电能转化为机械能,再转换为空气压力势能时,空气温度变化越小,空压机的主机轴功率越小,空压机越节能。这也是两级压缩在大机型中比单级压缩更容易达到1级能效的原因之一。

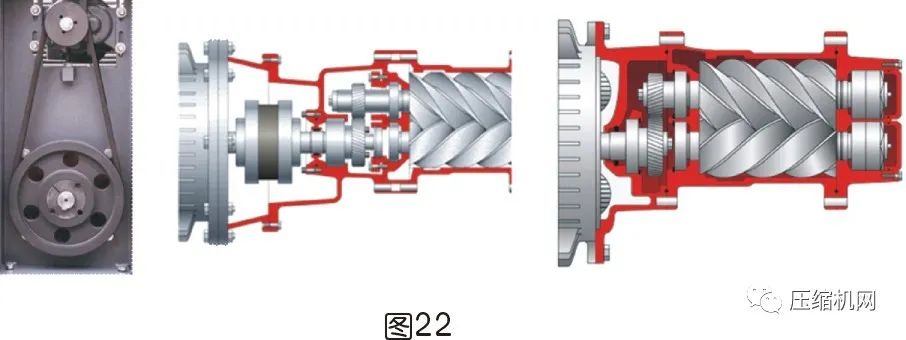

空压机的传动系统指电机和主机连接部件,一般可分为直接传动、齿轮传动和皮带传动。

三种连接方式各有特点,比较可见表2。

根据公式(3)可以知道,传动系统是电机轴功率传递到主机轴功率的桥梁,传动效率高低直接影响到机组功率。

1.空压机电动机

空压机是将原动(通常是电动机或柴油机)的机械能转换成气体势能(压力表现)的装置,电动机就是空压机动力的输入点。

最常见的空压机电动机为三相异步电机和永磁(变频)电机。

2.电动机输入功率

空压机电机绝大多数都是三相电机,其输入功率计算公式为:

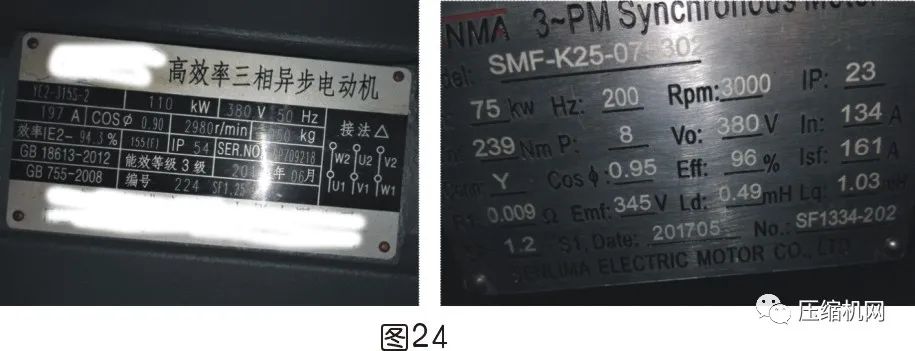

P= √3UIcosΦη——公式(9)

其中U为线电压,I为相电流,cosΦ是电机功率因数,η是电机效率。我们可以从电机铭牌上查询。(见图24,左图为工频电机,右图为永磁变频电机)

从公式(9)可以看出,电机输入功率与电机效率及功率因数有密切关系。

①电机效率

电动机由电能转化为机械能,在能量转换不可能没有损失。这是很多因素作用的结果,例如电阻损失、通风损失、磁化损失以及摩擦损失及发热等。能量转化率可以用电机效率η来表示。(见公式(9),P1为电机轴功率(通常电机铭牌标注的额定功率),P为电机输入功率)。

η= — ——公式(10)

— ——公式(10)

P = P1 /η——公式(11)

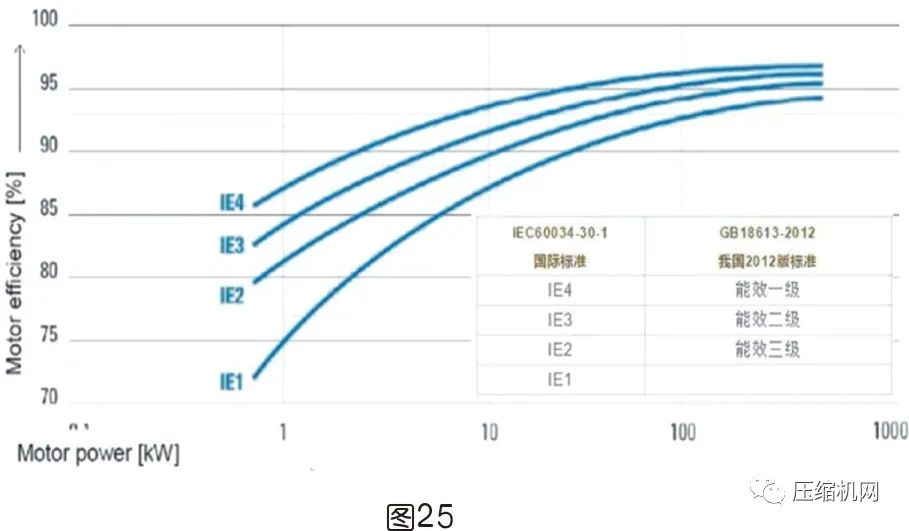

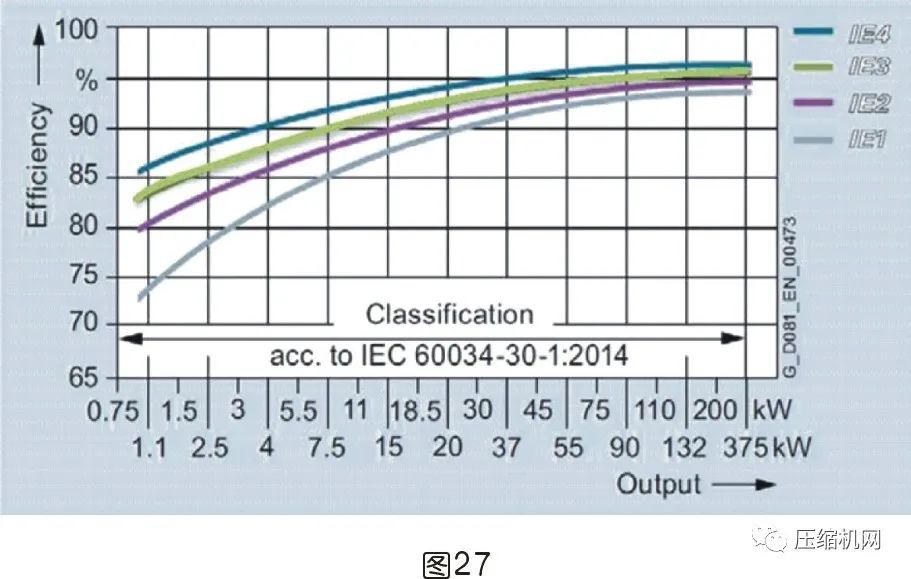

从公式(10)得出,电机轴功率P1不变的情况下,电机效率η越高,电机输入功率P越低,空压机越节能!国家标准GB18613-2012《电动机能效限定值及能效等级》规定了电动机能效等级分三个级别:1级、2级、3级,分别对应国际标准的IE4、IE3、IE2。

GB18613-2020《电动机能效限定值及能效等级》在2021年6月1号开始执行,把能效指标进一步提升(见图26)。

目前,市场上大部分空压机使用电机按照国家标准GB18613-2012《电动机能效限定值及能效等级》,三相异步电动机一般为IE2(三级),永磁电机一般为IE4以上(一级);各级电机效率η相差1~2%,额定功率越大,效率值相差越小(见图27)。

在第3章《喷油螺杆空压机能效限定值分析》中介绍了2020空压机抽检不合格率高达22.4%,不合格发现率仅次于三相异步电机23.3%,且不合格项目为:“机组输入比功率和能效标识”。

空压机抽检不合格率其实很大程度与电动机的不合格率有关系,特别是工频用三相异步电机。由于绝大部分空压机采用的三相异步电机为IE2(三级),当动力输入源头就是不节能电机,何来空压机节能?

电机效率受到技术水平、制造成本、电压及极数等因数影响,空压机电动机选择(特别是三相异步电机)应遵循以下原则:

a) 在相同额定功率下,电机能效等级越高,电机效率越高,空压机越节能;(建议选用IE3以上)

b) 在相同额定功率下,电机极数越高,电机效率越高,空压机越节能;(能用4极电机就不用2极电机)

c) 在大功率电机,相同额定功率下,电压越高,电机效率越高,空压机越节能;(250kW以上空压机,有条件选择循序:10kV>6kV>380V)

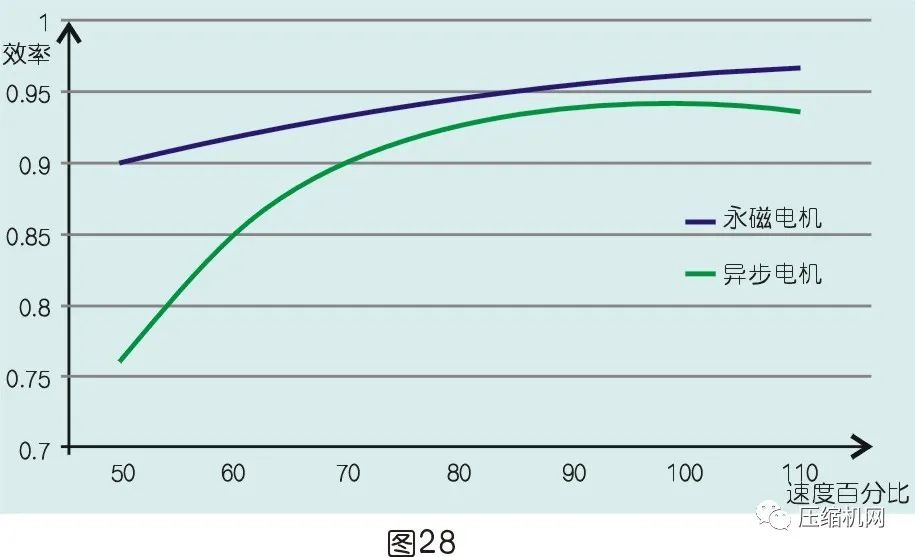

d) 同一档电机,满载比变载效率高(电机最佳效率是在100%负荷)(见图28);

e) 变载运行,永磁变频电机是优先;

f) 在满足安全的条件下,电机防护等级越低越好。

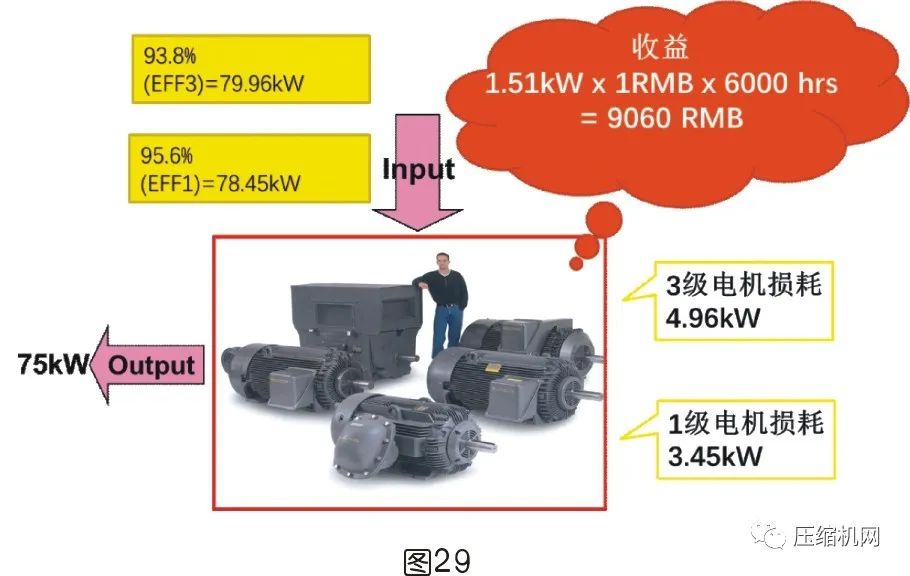

例6, 75kW的电动机,一台是IE2,一台是IE4,其耗电量差距是多少?解答见图29。

②电机功率因数

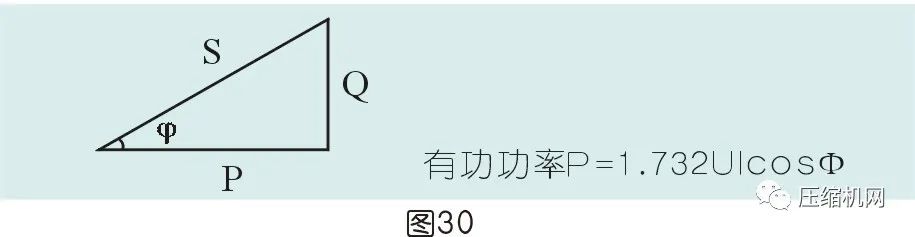

交流电路中,功率分三种功率:有功功率P、无功功率Q和视在功率S,功率因数cosΦ是有功功率P和视在功率S的比值,即cosΦ=P/S。功率因数是衡量电气设备效率高低的一个系数。

有功功率P(W):在电路中,电阻元件上所消耗的功率为有功功率,表示电源功率被利用的程度。

当φ=0时,直流电路,P=UI

当φ≠0时,交流电路,P= 3UIcosφ。

我们可以从电机铭牌上查询功率因数。(见图24,左图为工频电机,右图为永磁变频电机)。

异步电机的功率因数低,原因是它需要一部分功率来产生磁场,以维持电机运转。这部分产生磁场的功率,不会被消耗,只存在与电机与电源之间,这就是无功功率。

永磁电机的磁场是永磁体产生的,不需要这个无功功率,所以只需要从电网中吸取有功功率对外做功即可,因此它的功率因数很高。

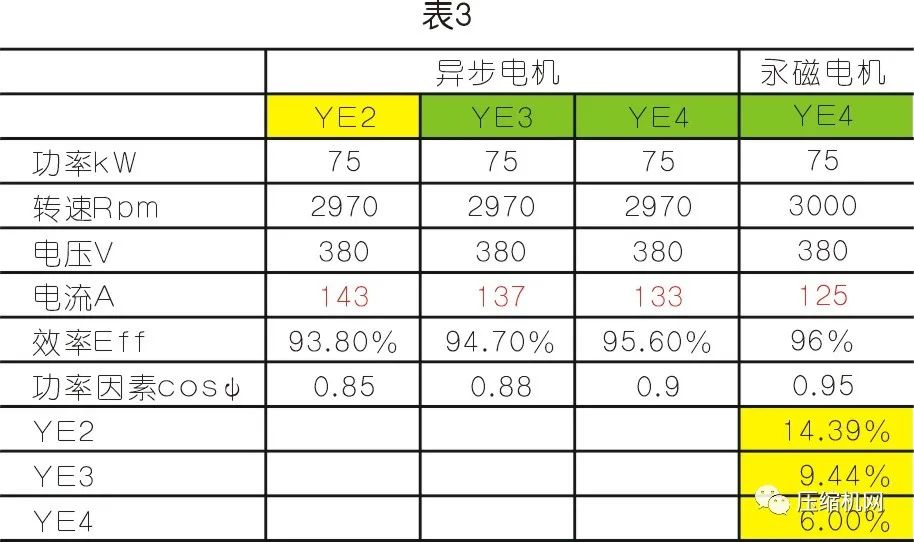

例7,以铭牌功率75千瓦的永磁电机和异步电机为例,比较他们的输入电流,就知道为什么永磁电机效率异步电机效率高。见表3

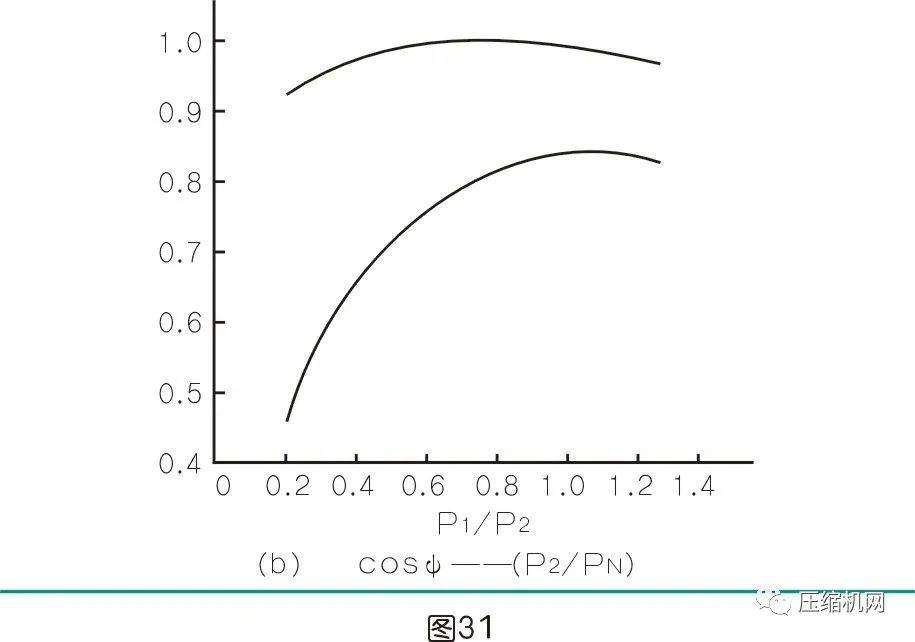

在变频空压机,异步电机在80%负载以下电机效率下滑严重,功率因数下滑更严重.永磁电机在20%~120%负载之间基本保持较高的效率和功率因数、在部分负载时永磁电机比异步电机具有很大的节能优势,甚至节能超过50%。(见图31,1为永磁电机,2为异步电机)。

在例1中,主机轴功率为99.15kW,电机如何选择呢?

1) 计算电机轴功率:

根据公式(3):P电机轴功率=99.15/0.98=101.17kW (η传动效率=98%齿轮传动)

校核1:GB 18613-2012《电动机能效限定值及能效等级》中选择90kW/4极/IE4的效率为96.2%。

根据公式(2):P电机功率=101.17/0.962=105.17kW (不超过下一档110kW)

校核2:GB 18613-2012《电动机能效限定值及能效等级》中选择90kW/2极/IE2的效率为94.1%。

根据公式(2):P电机功率=101.17/0.941=107.5kW (不超过下一档110kW)

2) 计算电机服务系数:

通常空压机的电动机服务系数sf=1.15;考虑空滤芯和精分芯服务周期内压降影响(8%的轴功率)

在例1中电动机的服务系数要求:sf=101.17 *1.08/90=1.21>1.15,意味着,要么增加电动机的服务系数到1.25,要么重新修改主机转数(减少容积流量)。

例8:某品牌空压机10.5m3/min/0.7MPa /55kW/2级能效/IE3电机/齿轮传动/sf=1.15。假设P电箱+P风扇=0.5kW(见图32)

P机组功率=10.5*6.4=67.2kW

P电机功率=67.2-0.5=66.7kW

P电机轴功率=66.7*0.946=63.03kW

P主机轴功率=63.03*0.98=61.77kW

sf=62.03/55=1.13

可见,sf接近1.15,如果机器使用一段时间后,空压机内部压降由于精分芯堵塞而增大时,电机服务系数将不足了,会引起电机安全运行。

例9,图32,在2009版能效等级为2级,查2019版能效等级变成3级(因为2级比功率值为6.2),如果想要改动少,把电动机换成IE5(96.3%)。

P主机轴功率=61.77kW

P电机轴功率=61.77/0.98=63.03kW

P电机功率=63.03/0.963=65.45kW

P机组功率=65.45+0.5=65.95kW

ε=65.95/10.5=6.28

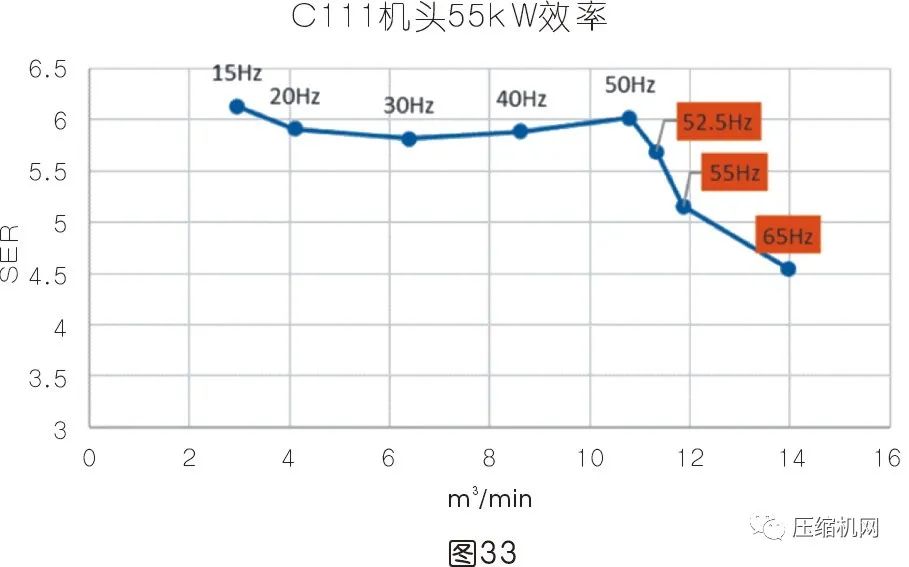

仍然无法进入2级能效,但已经很接近了,可以看主机的效率曲线去修正容积流量,降低一点主机转数,就有可能进入新的二级能效。见图33。

因此深入了解“轴功率对喷油螺杆空压机节能影响”,不仅可以在空压机制造过程中扬长避短,尽可能将空压机机组比功率值降低,而且还可以在激烈的市场竞争中占得先机。