空压机节能改造|降低空压机电耗的技术改造一、改造前空压机配置与电耗 水泥企业压缩空气用途分为以下几个部分:水泥库底卸料、收尘器清灰、预热器空气炮清堵 。某公司采用集中供气,配置有4个空压机站:2500t/d线2台20m3......

空压机节能改造|降低空压机电耗的技术改造

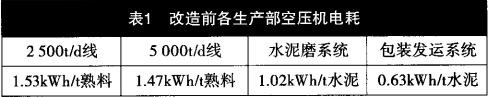

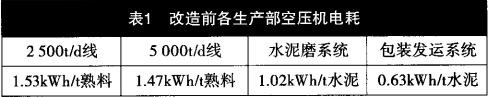

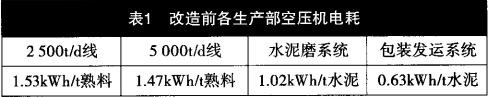

水泥企业压缩空气用途分为以下几个部分:水泥库底卸料、收尘器清灰、预热器空气炮清堵。某公司采用集中供气,配置有4个空压机站:2500t/d线2台20m3/min工频空压机;5000t/d线4台20m³/min工频空压机;水泥磨配置4台工频空压机(40m³/min4台),包装发运配置5台工频空压机(40m³/min2台、20m³/min1台、10m³/min2台),与南方先进企业相比空压机用电单耗偏高,改造前各生产部空压机电耗见表1。

该公司组织相关人员对用气情况进行调查统计,并将空压机纳入划小计量单元管理,通过调查分析,认为空压机电耗高的原因有以下几个方面:

(1)供气管线长,管道阻力损失大,为保证末端空气压力,必须调高空压机出口压力;

(2)用气量波动较大,工频机不能调节系统产气量,供需不平衡,空压机加载率只有78%左右;

(3)水泥库底卸料所需压力只需0.2MPa,但由于集中供气,也使用0.5MPa的高压气体,高压低用造成不必要的浪费;

(4)开停机现场操作,不能根据用气波动及时开停空压机;

(5)由于用气点分布广,跑冒滴漏情况较多,造成电能的浪费。

按工况匹配的原则,根据不同工况的实际要求,优化配置相应等级的空压机。首先,水泥库底卸料配置低压空压机(0.3MPa),在相同排气量的情况下,电机功率下降50%;同时,包装系统收尘器含尘浓度低,0.4MPa的压力就能满足清灰要求,因此,将空压机排气压力调至0.45MPa;第三,破碎系统离气站较远,管道阻力约有0.1MPa,要保证破碎系统用气压力,气站出口压力需达0.6MPa~0.65MPa,而收尘器一般要求压力在0.5MPa左右,因此在破碎系统单独安装一台空压机,同时,将气站空压机出口压力下调至0.53MPa。根据专业人士分析,排气压力每降低0.1MPa,可产生7%~10%节电效果。

变频改造一是可以使空压机自动调速适应用气量波动的工况,降低电机运行功率;二是在系统用气量低于空压机额定排气量时自动降低速度,降低电机运行功率。改造时可根据系统用气量,或全变频运行,或工频变频搭配使用,利用变频技术节电率达10%~35%。

通过空压机远程控制改造,将空压机的压力、温度、电流、运行、备妥信号接入中控,对空压机的运行集中控制,由中控操作人员根据系统压力及时开停空压机,杜绝空压机空运行浪费电耗。

公司有2台20m³/min功率132kW高能耗空压机,2013年公司以能源合同形式置换2台永磁变频空压机(20m³/min,110kW),提高设备效能,每小时节电36kW。

首先公司通过划小计量单元管理,对各生产部空压机电耗单独计量,并制定考核指标;二是加强用气单元专职检查,杜绝漏气带来的电能浪费。漏气主要集中在以下几个方面:气动元件密封件老化、气动元件管接头联接不良、脉冲阀片磨损、管路阀门。各生产部配一名专职巡检,及时检查处理各种漏气问题,减少漏气带来的电能损失。

5000t/d熟料生产线空压机平均电耗从原来的1.47kWh/t熟料降至0.75kWh/t熟料,降低0.72kWh/t熟料,降幅达48.98%;2500t/d熟料生产线空压机平均电耗从原来的1.53kWh/t熟料降到0.98kWh/t熟料,下降0.55kWh/t熟料,降幅达36%;水泥磨系统空压机平均电耗从原来的1.02kWh/t水泥降至0.3kWh/t水泥,下降了0.72kWh/t水泥,降幅达70.5%;包装系统空压机平均电耗从原来的0.63kWh/t水泥降至0.35kWh/t水泥,下降了0.28kWh/t水泥,降幅达44.4%,见表2。

以上介绍的只是针对该公司实际情况而采取的一系列节电改造。如何改造也要具体问题具体分析。空压机在使用中存在着许多共性问题,如漏气现象普遍存在,但往往会被忽视;也有个性问题,只有提高精细化管理水平,才能有效地、有针对性进行改造,降低空压机电耗。

该项目为2016年度“巨石杯”全国建材行业技术革新获奖项目。

本站系本网编辑转载,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间删除内容![声明]本站文章版权归原作者所有 内容为作者个人观点 本站只提供参考并不构成任何投资及应用建议。